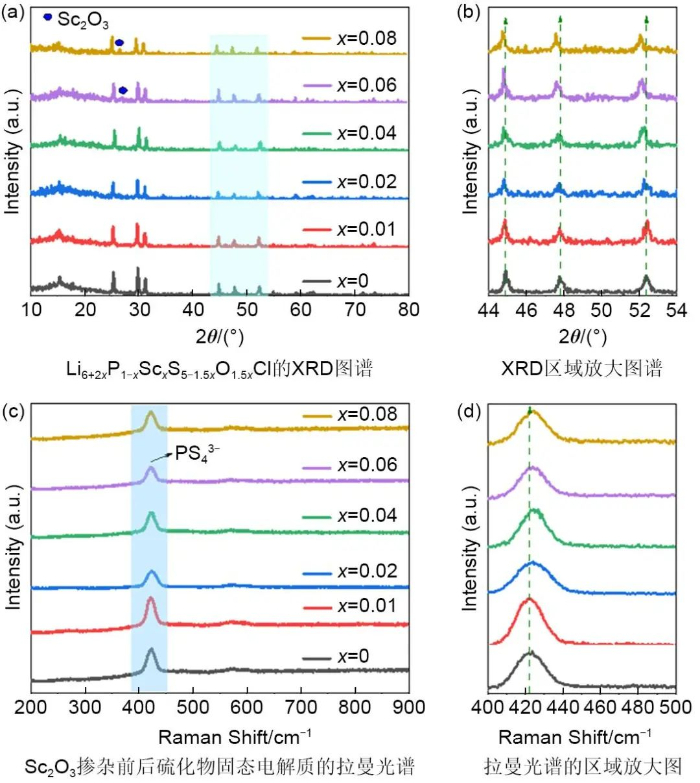

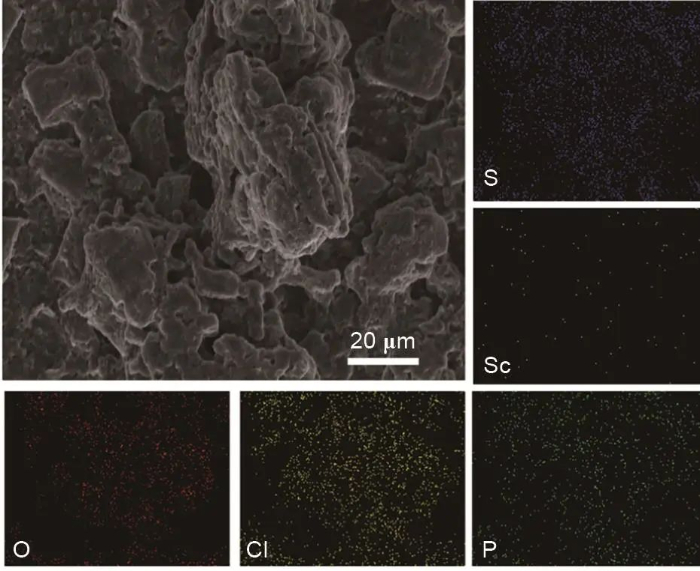

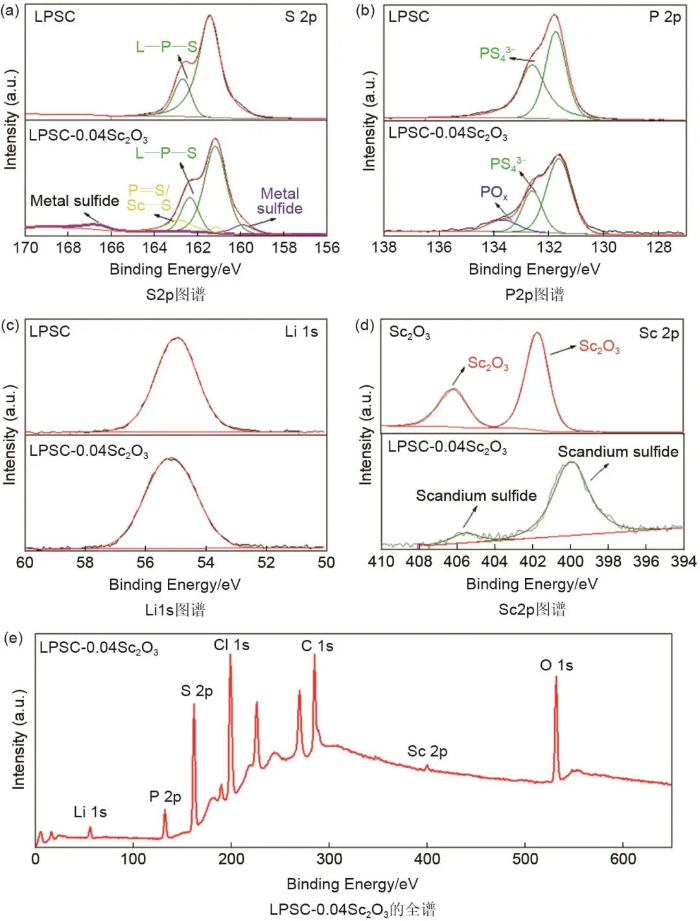

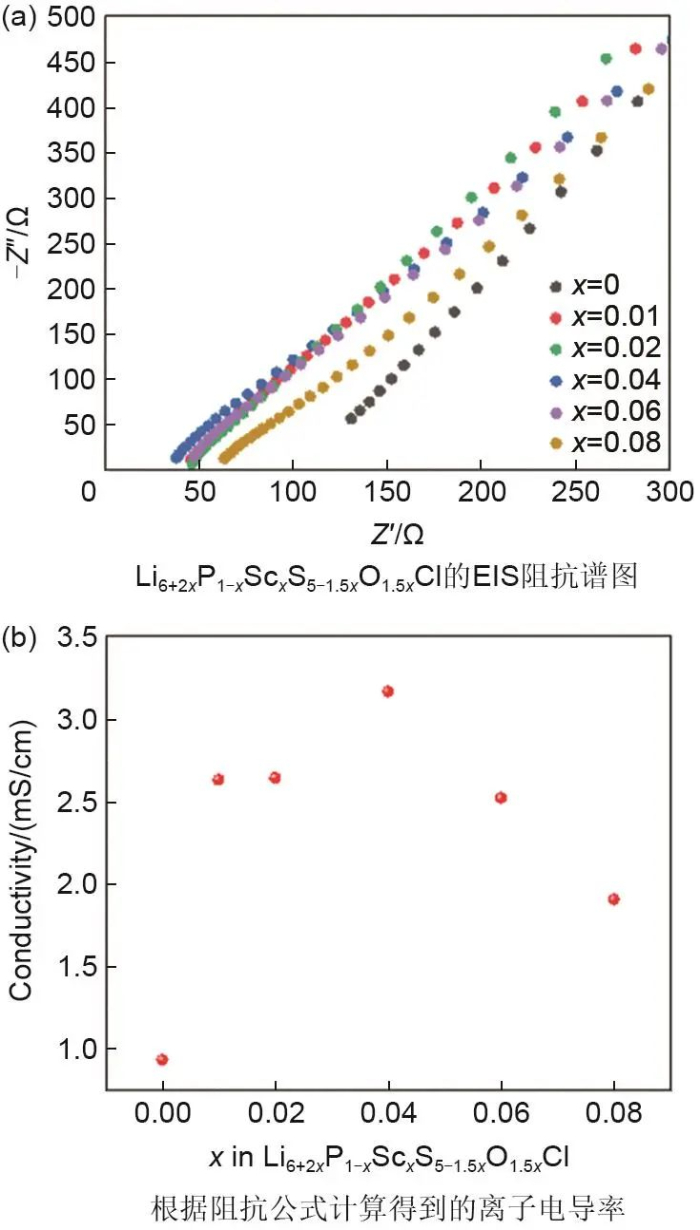

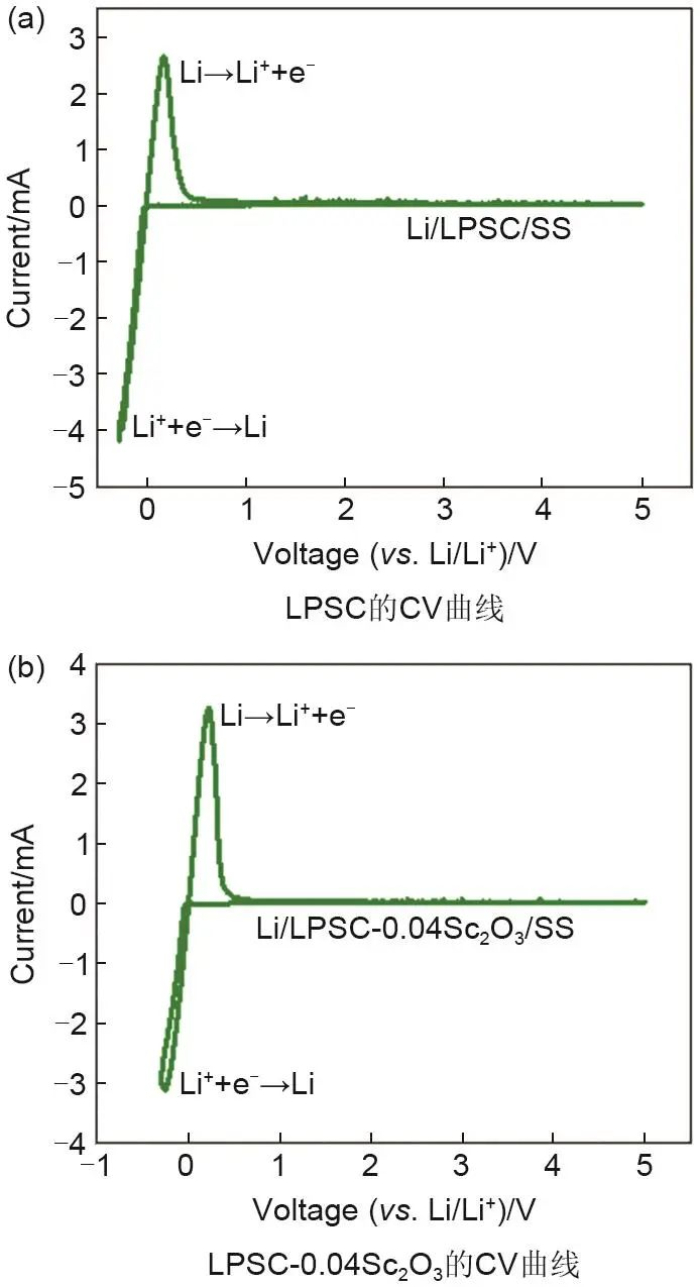

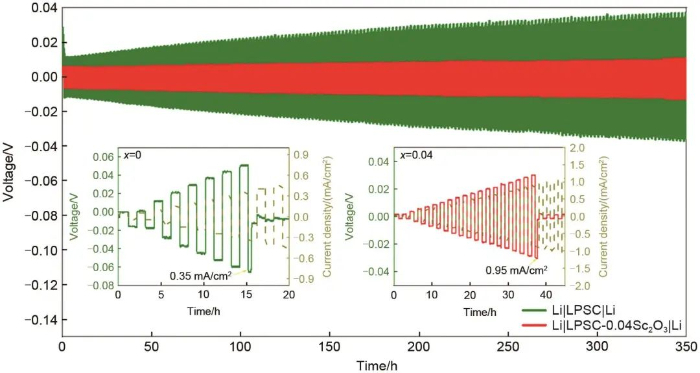

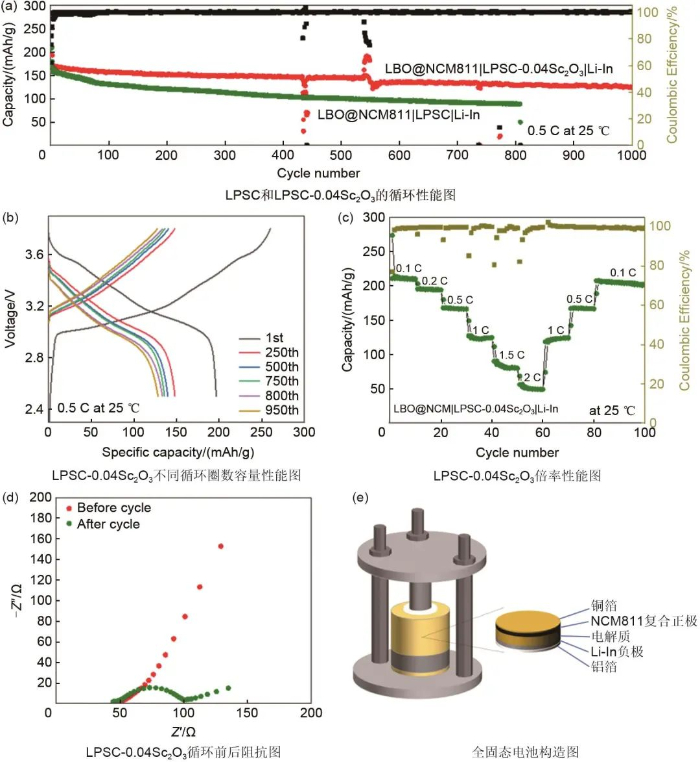

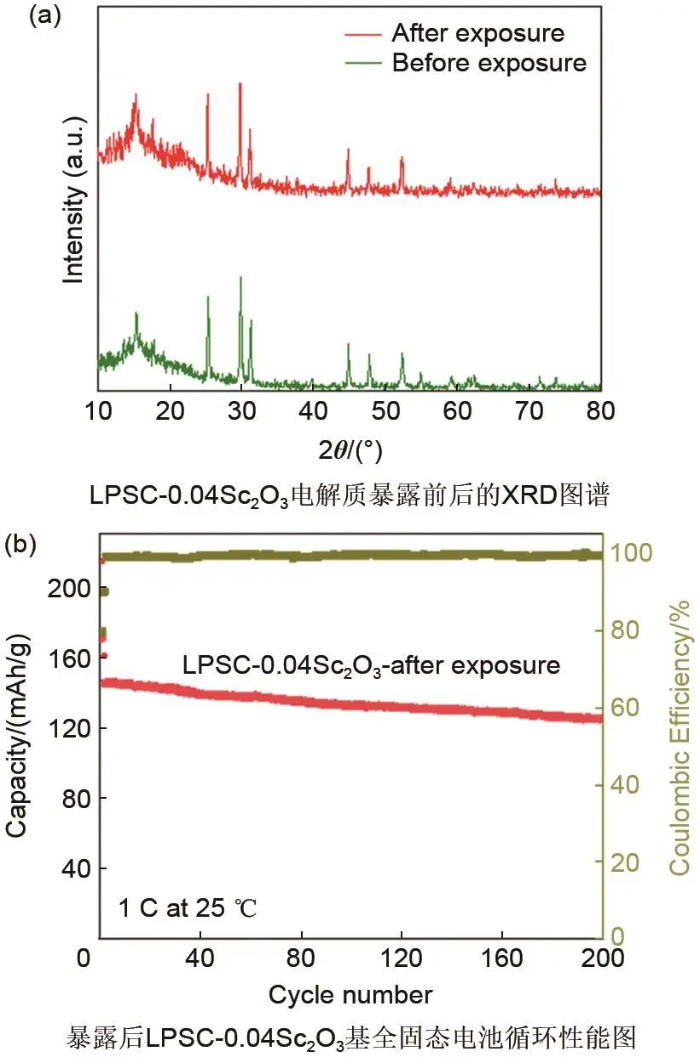

蓝狮平台网讯: 摘 要 近年来,硫化物固态电解质凭借其高安全性、高离子电导率、较宽电化学窗口等诸多优点受到了人们的广泛关注。掺杂改性被认为是一种提高硫化物固态电解质电化学性能的有效方法。鉴于稀土元素具有独特的电子结构与功能特性,掺杂稀土元素已成为提升固态电解质的离子导电性和降低晶界阻抗的有效策略之一。本工作使用稀土元素化合物氧化钪(Sc2O3)作为掺杂剂合成了一系列改性后的硫化物固态电解质。通过X射线衍射(XRD)、拉曼光谱(Raman)、X射线光电子能谱(XPS)、扫描电子显微镜以及色散能谱(EDS)等表征手段证明了Sc2O3的成功掺杂。通过使用交流阻抗法测试了其电导率,结果表明当Sc2O3的掺杂量为x=0.04时,Li6.08P0.96Sc0.04S4.94O0.06Cl硫化物固态电解质显示出较高的离子电导率,可以达到3.17×10-3 S/cm。用Sc2O3掺杂量为x=0.04的硫化物固态电解质Li6.08P0.96Sc0.04S4.94O0.06Cl组装锂-锂对称电池显示出0.95 mA/cm2的高临界电流密度(CCD)和在0.1 mA/cm电流密度下超过300 h的稳定锂-锂对称电池循环过程。Li6.08P0.96Sc0.04S4.94O0.06Cl基全固态电池显示出了249.03 mAh/g和191.2 mAh/g的首圈充放电比容量以及76.78%的首圈充放电效率,循环950圈后仍能保持123 mAh/g的放电比容量。即使在空气中暴露90 min后,Li6.08P0.96Sc0.04S4.94O0.06Cl电解质仍能表现出较好的晶形结构和良好的全固态电池循环性能。本工作为提高Li6PS5Cl型硫化物固态电解质的电化学性能提供了新的思路。 关键词 硫化物固态电解质;离子电导率;掺杂改性;全固态电池 全固态锂金属电池因其在安全性和能量密度方面的明显优势而被认为是最理想的未来储能器件之一。固态电解质作为全固态锂金属电池的关键组成部分,拥有着液态电解质难以企及的热稳定性和高安全性。迄今为止,人们已经开发出多种具有高离子电导率和界面稳定性的固态电解质,包括氧化物固态电解质、卤化物固态电解质、聚合物固态电解质、硫化物固态电解质等。由于高离子电导率和优异的可加工性,硫化物固态电解质成为诸多快离子导体中的佼佼者。在一系列硫化物固态电解质中,诸如Li10GeP2S12、Li7P3S11、Li9.54Si1.74P1.44S11.7Cl0.3、硫银锗矿型Li6PS5X (X=Cl,Br,I)等均具有较高的离子电导率和显著的机械柔韧性。其中,Li6PS5Cl型硫化物固态电解质因其相对较高的离子电导率和价格优势,正逐渐成为硫化物固态电池商业化路线的主要选择。 尽管Li6PS5Cl型硫化物固态电解质有着诸多优点,然而,其发展仍然受到几种不利因素的束缚,阻碍了高能量密度全固态锂金属电池的大规模生产和商业化进程。首先,Li6PS5Cl型硫化物固态电解质对空气中的水分有着极高的敏感性,环境中的微量水分就能导致硫化物固态电解质的水解反应,致使其结构破坏、离子电导率降低。Li6PS5Cl型硫化物固态电解质极高的水敏性使得材料合成、储存和运输必须在严格干燥的惰性气体环境中进行,导致后处理繁琐且耗时。另外一个不利因素是其与负极的界面相容性差,可以归因于Li6PS5Cl型硫化物固态电解质容易与锂金属负极发生电化学还原反应,该反应容易导致锂离子沉积不均匀,在界面处形成锂枝晶,在严重环境下会导致锂枝晶穿透,引发全固态锂金属电池的失效。其次,Li6PS5Cl型硫化物固态电解质的离子电导率仍处于偏低水平(10-3 S/cm)。因此如何提高Li6PS5Cl型硫化物固态电解质的空气稳定性以及对锂金属负极界面稳定性和离子电导率成为当前的研究重点。 为了提高硫化物固态电解质的电化学性能,研究者们做出了诸多努力。其中,元素掺杂作为一种可以有效提高硫化物固态电解质电化学性能的方法受到研究者的广泛追捧。例如,Bai等报道了一种在Li6PS5Cl型硫化物固态电解质中掺杂硅和氧元素用来提高化学稳定性的策略,证明了氧元素的加入有利于抑制锂枝晶的生长。Liu等为了克服硫化物固态电解质目前存在的锂金属相容性差和空气稳定性差的挑战,设计并合成了一种Bi、O共掺杂的新型硫化物固态电解质(Li6+2xP1-xBixS5-1.5xO1.5xCl)。该电解质呈现出了超高离子电导率(3.4×10-3 S/cm)和暴露于空气中后出色的结构稳定性。综上所述,通过利用氧元素的掺杂能够有效提高硫化物固态电解质对锂金属的相容性和空气稳定性,同时,通过异价元素对P位进行掺杂替代可以保证高离子电导率的掺杂策略是一种有前途的硫化物固态电解质改性策略。 稀土元素作为一种介于碱金属和过渡金属之间的活泼金属,其拥有独特的电子结构与功能特性,诸多研究证明在材料中引入稀土元素可以有效改善材料性能。张楠等通过将适量的Ce2S3充当掺杂剂引入到70Li2S-30P2S5中能够有效提高硫化物固态电解质的离子电导率以及降低与正极材料的界面电阻。Xia等利用相似的稀土元素掺杂策略将YCl3引入到Li6PS5Cl中,同样得到了具有改善效果的离子电导率以及与锂负极增强的相容性。为了进一步改善Li6PS5Cl的电化学性能,本工作通过Sc、O共掺杂策略合成了一系列硫银锗矿型硫化物固态电解质Li6+2xP1-xScxS5-1.5xO1.5xCl (如非特殊说明,x均代表0.01,0.02,0.04,0.06,0.08)。既保证了硫化物固态电解质的较高的离子电导率,也赋予了电解质良好的空气稳定性。当Sc2O3的掺杂量达到x=0.04时,Li6.08P0.96Sc0.04S4.94O0.06Cl在室温下的离子电导率能达到3.17 mS/cm的高水平。此外,Li6.08P0.96Sc0.04S4.94O0.06Cl硫化物固态电解质出色的锂金属相容性和锂枝晶抑制能力通过0.95 mA/cm2的高临界电流密度(CCD)和锂对称电池的长循环稳定性得到了很好的证明。 1 实验部分 1.1 试剂与仪器 本实验所用化学药品均为分析纯试剂。硫化锂(Li2S)、五硫化二磷(P2S5)、氯化锂(LiCl)从阿拉丁公司购得;三氧化二钪(Sc2O3)购于西安方科新材料科技有限公司;气相生长碳纤维(VGCF)购于科路德试剂平台;三元镍钴锰材料NCM811(LiNi0.8Co0.1Mn0.1O2)购于宁波容百新能源科技有限公司;金属锂片和铟箔购于天津中能锂业有限公司。 硫化物固态电解质的制备与电池组装在单面双工位手套箱(SG1200/750TS,威格气体纯化科技股份有限公司)中进行。在固态电池专用模具中进行电池封装和加压;组装好的压力电池于蓝电测试系统(LAND-CT2001C,武汉市蓝电电子股份有限公司)进行循环性能测试。在上海辰华仪器有限公司生产的CHI660e电化学工作站上进行交流阻抗测试。 1.2 硫化物固态电解质的制备 采用Li2S、P2S5、LiCl、Sc2O3作为起始原料,以化学计量比2.54∶0.48∶1∶0.02的比例称取至氧化锆球磨罐中混合均匀。氧化锆球磨罐中的物料总质量为1 g,球料比控制在30∶1。然后将密封好的氧化锆球磨罐从手套箱中取出并固定在高能行星球磨机上进行球磨处理,球磨转速设置为550 r/min,球磨时间设置为17 h。球磨结束后,将球磨罐重新拿到手套箱中,将材料从氧化锆球磨罐罐壁上刮下获得比较均匀的粉末状材料。将得到的粉末压片后真空密封到石英管中后放置到马弗炉中进行恒温热处理,热处理温度设置为550 ℃,热处理时间为7 h,升降温速率均设置为0.5 ℃/min。待马弗炉温度降至室温后,在手套箱中取出片状的硫化物固态电解质材料并用玛瑙研钵研磨15 min成粉末状后装瓶待用。利用较大离子半径的Sc3+取代P5+来提高Li6PS5Cl的离子电导率和利用O2-离子取代S2-用来增强Li6PS5Cl电解质的空气稳定性的掺杂设计制备得到一系列Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质。将制备得到的Li6+2xP1-xScxS5-1.5xO1.5xCl固态电解质于模具中进行后续结构和电化学表征。为了书写方便,不同掺杂梯度的Li6+2xP1-xScxS5-1.5xO1.5xCl (x=0,0.01,0.02,0.04,0.06,0.08)在文中分别表示为LPSC,LPSC-0.01Sc2O3,LPSC-0.02Sc2O3,LPSC-0.04Sc2O3,LPSC-0.06Sc2O3,LPSC-0.08Sc2O3(LPSC-xSc2O3)。 1.3 硫化物固态电解质的表征 通过X射线衍射仪对一系列Li6+2xP1-xScxS5-1.5xO1.5xCl进行测试得到其XRD衍射图谱,用来分析所制备的硫化物固态电解质的晶相结构。需要注意的是,样品需要在手套箱中密封严实后再进行测试,防止空气中的水分破坏样品的结构。采用拉曼光谱分析仪对一系列Li6+2xP1-xScxS5-1.5xO1.5xCl进行测试得到其拉曼图谱,用来分析所制备的硫化物固态电解质的分子结构。需要注意的是,测试样品需要在手套箱中将样品密封到两片玻璃片中间进行测试。采用具有能量色散光谱(EDS,Oxford X-max 80)检测器的场发射扫描电子显微镜对所制备的硫化物固态电解质进行测试,用来分析表面形貌和元素分布情况。采用电化学工作站对一系列Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质进行测试,用来分析电化学阻抗谱,然后根据电化学阻抗谱图和公式计算硫化物固态电解质的离子电导率。具体操作为:将制备得到的硫化物固态电解质粉末压成直径10 mm,厚度1 mm的电解质片,两边以不锈钢柱作为阻塞电极在特定的模具中进行测试。测试频率范围为1 MHz~0.1 Hz,振幅为10 mV。 1.4 全固态锂电池的组装与测试 NCM811复合正极材料的制备过程:将经过硼酸(H3BO3)包覆的NCM811和上述制备的Sc2O3掺杂电解质以及气相生长碳纤维(VGCF)按照质量比0.38∶0.57∶0.05称量至25 mL的氧化锆球磨罐中,球料比控制为20∶1,所使用氧化锆球磨珠的直径为3 mm。在手套箱中密封严实后固定在行星式球磨机上球磨4 h,球磨转速为400 r/min。最终得到NCM811复合正极材料。其中包覆过程与报道的方法保持一致:称取适量的H3BO3和NCM811三元正极材料混合均匀后在300 ℃的温度下氧气气氛中进行烧结10 h后得到包覆过的LBO@NCM材料。全固态电池组装过程:称取100 mg上述掺杂后的硫化物固态电解质于10 mm的不锈钢压片模具中以360 MPa的压力压制电解质片,然后在电解质片的一侧加入12 mg上述方法制备的复合正极材料以150 MPa的压力再次压制,在电解质片的另一侧加入9 mm的锂铟片(锂铟片的厚度分别为30 μm和100 μm)以50 MPa的压力继续压制。压片完毕后进行脱模即可得到三明治型全固态电池电芯部分。最后将三明治结构封装到特制压力模具中,施加固定压力为50 MPa。 全固态锂离子电池的充放电测试在蓝电电池测试系统中进行,测试参数为:室温条件下,电压范围2.5~3.7 V,充放电倍率范围为0.1~2 C。 2 结果与分析 图1(a)为一系列Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质的XRD谱图。在(10~20)°位置处的较宽衍射峰可以归因于聚酰亚胺薄膜,该薄膜用于防止样品在XRD测试期间接触空气。所有掺杂梯度的硫化物固态电解质与未掺杂Li6PS5Cl型硫化物固态电解质的结构相基本保持一致,表明在经过球磨和热处理后,所有掺杂梯度硫化物固态电解质的成功制备。随着Sc2O3掺杂比例的逐渐提高,XRD谱图在保持原本Li6PS5Cl型硫化物固态电解质特征峰的基础上,在(25~30)°的衍射范围内出现了Sc2O3的特征峰,证明了经过高能行星球磨和高温热处理后,过量的Sc2O3处于游离状态,这里说明了当掺杂量超过一定的数值时,并不能很好地起到掺杂效果,这可以从后文阻抗测试中得到体现。值得注意的是,如图1(b)中XRD的区域放大图所示,随着Sc2O3掺杂量x的不断提高,XRD谱图的特征峰同样发生了向低衍射角稍微偏移的现象,这再一次验证了Sc3+对P5+的异价取代导致了单位晶胞的体积膨胀,同样可以归因于三价钪的离子半径要大于五价磷的离子半径。这一结果进一步证明了P5+被Sc3+成功取代和Sc2O3的成功掺杂。图1(c)为一系列Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质的拉曼光谱图,从图中可以看出,Sc2O3掺杂前和掺杂后的硫化物固态电解质的拉曼光谱图类似,观察到421 cm-1、571 cm-1两个位置的特征峰,可以归结于PS43-四面体结构。如图1(d)所示,对拉曼光谱曲线400~500 cm-1范围内的峰进行放大处理,可以观察到随着Sc2O3掺杂量的不断提高,峰值向高波数发生略微偏移,而且并没有旧峰的分裂或者新峰的出现,这说明Sc2O3的掺入并不会改变PS43-四面体结构。峰值向高波数发生略微偏移可以归结于由于Sc2O3的掺入改变了晶胞的体积。 图1 室温下Li6+2xP1-xScxS5-1.5xO1.5xCl的XRD图谱和Raman图谱 图2为LPSC-0.04Sc2O3硫化物固态电解质的SEM图以及其EDS面扫描图,从图中可以看出,制备得到的硫化物固态电解质显示出大小规则不一的颗粒状聚集形态,这与已报道的过硫化物固态电解质形貌保持一致。通过LPSC-0.04Sc2O3硫化物固态电解质的EDS面扫描图可以得知,材料表面均匀分布着大量的P、S和Cl元素,同时还均匀分布着微量的Sc元素和O元素,证明了Sc2O3被成功掺杂进Li6PS5Cl型硫化物固态电解质基体中,而且形成了组分均匀的LPSC-0.04Sc2O3硫化物固态电解质。 图2 LPSC-0.04Sc2O3的SEM图以及EDS面扫描图 通过对Sc2O3掺杂前和掺杂后的硫化物固态电解质进行XPS光电子能谱测试以获得更深层次的结构信息。图3(a)为LPSC-0.04Sc2O3硫化物固态电解质S2p谱图,从图中可以看出掺杂前后的硫化物固态电解质均出现了代表L—P—S非桥接硫键的双重卷积峰,分别位于161.4 eV/162.6 eV和161.2 eV/162.3 eV。而在161.1 eV和162.8 eV处的峰可以归因于P=S/Sc—S键。在159.9 eV位置出现的峰归因于S2+,可能是掺杂后电解质中存在少量的金属硫化物所致(例如Li2S)。而166.6 eV位置出现的峰则归结于S4+,可能是掺杂过程中形成了金属亚硫酸盐(SO32-)。图3(b)所示为P2p光谱图,从图中可以看出,掺杂前后都出现了代表PS43-四面体结构的卷积峰,位置分别位于131.8 eV/132.6 eV和131.6 eV/132.6 eV。从图中还能观察到LPSC-0.04Sc2O3硫化物固态电解质还出现了POx的峰,可以归因于掺杂的O元素。如图3(c)所示,Li1s的峰发生了略微偏移,可以归因于增加的锂含量(为了保持电中性,Sc3+取代P5+的过程中增加的Li+的浓度)。如图3(d)所示,Sc2O3的峰值位置在401.7~406.16 eV。掺杂后的电解质的Sc2p显示出双重卷积峰,且相比于Sc2O3的峰发生了偏移,可能是掺杂后的电解质中形成了钪的亚硫酸盐结构(SO32-中硫离子的结合能在166.7 eV),这与S2p谱图中166.6 eV处的峰相对应。图3(e)所示LPSC-0.04Sc2O3电解质的XPS全谱图显示出了Sc、O元素的卷积峰也说明了Sc2O3掺杂剂的成功掺入。显然,所有的XPS光谱分析进一步证实了Sc和O元素掺杂剂成功掺入到了Li6PS5Cl结构框架中。 图3 LPSC-0.04Sc2O3的XPS谱图 图4(a)、(b)为一系列Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质的EIS阻抗谱图和根据阻抗计算公式得到的离子电导率。从图中可以看出,当Sc2O3的掺杂量为0时,其离子电导率较低(0.93×10-3 S/cm)。当Sc2O3的掺杂量达到x=0.04时,所制备的硫化物固态电解质达到最高离子电导率(3.17×10-3 S/cm)。当掺杂量超过x=0.06时,Sc2O3掺杂硫化物固态电解质离子电导率开始下降。上述结果表明,适量的Sc2O3掺杂能够提高硫化物固态电解质的离子电导率,一旦过量,不仅起不到改善离子电导率的作用,而且会导致电解质离子电导率的下降,可以归因于过量的掺杂会导致离子导体结构的破坏。适量的Sc2O3掺杂能够提高硫化物固态电解质的离子电导率,这可以根据取代掺杂的机理进行解释,由于Sc3+的离子半径大于P5+的离子半径,以Sc去取代P可以增大硫化物固态电解质离子导体的晶格畸变,拓宽锂离子的传输通道,降低锂离子的活化能,其次,有理论计算研究报道证明了在硫化物固态电解质中引入氧元素可以降低锂离子空位跃迁的能量壁垒,创造出更多的锂离子传输路径。因为当掺杂比例为x=0.04时,形成的LPSC-0.04Sc2O3硫化物固态电解质离子电导率最高,所以以下对固态电解质性能的研究主要针对LPSC-0.04Sc2O3硫化物固态电解质。 图4 室温下Li6+2xP1-xScxS5-1.5xO1.5xCl的阻抗图谱以及其离子电导率 为了研究LPSC-0.04Sc2O3硫化物固态电解质对锂金属的电化学窗口,分别对掺杂前和掺杂后的硫化物固态电解质进行了CV测试,如图5所示,掺杂前后两种硫化物固态电解质材料的CV曲线均具有较为明显的氧化峰和还原峰,并且电化学窗口均能测到5 V。在-0.25~0 V的电压范围内,均出现了较为尖锐的还原峰,这可以归因于此时发生了在不锈钢电极上的Li的电化学电镀反应(Li++e-→Li),在0.2 V电压附近出现了较为尖锐的氧化峰,这可以归因于此时发生了在不锈钢电极上的Li的电化学剥离反应(Li→Li++e-)。此外,如图5(a)所示,在Li6PS5Cl硫化物固态电解质的CV曲线中,在0.5~1 V电压范围内出现的肩峰可以归因于不稳定的Li6PS5Cl固态电解质的氧化分解,形成鲜明对比的是,如图5(b)所示,除了-0.5~0.5 V电压范围内发生的Li的电化学电镀和剥离外,在LPSC-0.04Sc2O3硫化物固态电解质的CV曲线中,没有出现其他氧化还原峰。综上所述,采用Sc、O共掺杂策略合成的LPSC-0.04Sc2O3硫化物固态电解质与原始的Li6PS5Cl相比,其电化学性能有显著的改善。产生这种改善效应的原因可以归因于O元素的掺杂可以抑制界面处副反应的发生,以及Sc元素的掺杂可以在界面处形成一层Sc2S3缓冲层同样可以起到抑制界面副反应发生的情况。 图5 LPSC和LPSC-0.04Sc2O3的CV曲线 为了评估Sc2O3掺杂前后硫化物固态电解质对锂枝晶的抑制能力,分别组装了Li|Li6PS5Cl|Li和Li|LPSC-0.04Sc2O3|Li两种硫化物固态电解质的对称电池,用来测量掺杂前后硫化物固态电解质的临界电流密度(CCD)。电流密度步长设置为0.032 mA/cm2,每次充放电时间持续1 h。如图6所示,室温下没有进行掺杂的Li6PS5Cl硫化物固态电解质的临界电流密度为0.35 mA/cm2。而经过Sc2O3掺杂的LPSC-0.04Sc2O3硫化物固态电解质的临界电流密度增加至0.95 mA/cm2。显然经过掺杂后的硫化物固态电解质显示出了比掺杂前更优异的锂枝晶抑制能力,这方面的改进可以归因于将Sc和O结合到基于Li6PS5Cl电解质后对锂金属负极与电解质界面的调整,有效地调节了锂离子的沉积和剥离行为。图6中还展示了掺杂前的Li6PS5Cl和掺杂后的LPSC-0.04Sc2O3的硫化物固态电解质组装的锂-锂对称电池的恒电流循环对比图,用来比较掺杂前后电解质对锂金属在长循环下的相容性。这两种对称电池分别表示为Li|Li6PS5Cl|Li和Li|LPSC-0.04Sc2O3|Li。从图中可以看出,在0.1 mA/cm2的电流密度下,掺杂后的电解质始终保持着比掺杂前电解质更低的极化电压以及更好的循环稳定性。对称电池Li|LPSC-0.04Sc2O3|Li在350 h的循环周期内,没有出现类似Li|LI6PS5CL|Li循环中尖锐的极化电压峰,表明掺杂后的电解质每次锂电镀和剥离的过程都保持了更为稳定的电压值,进一步表明了掺杂后的电解质拥有比掺杂前的电解质更为优异的对锂金属的界面稳定性。 图6 LPSC和LPSC-0.04Sc2O3的临界电流密度及其组装的锂对称电池的比较图 为了评价经过Sc2O3掺杂后的硫化物固态电解质在全固态电池中的电化学性能,原理性全固态电池构造如图7(e)所示。根据计算可知NCM811(LiNi0.8Co0.1Mn0.102)三元正极材料的理论克容量可达274.6 mAh/g。Liu等采用NCM811为正极组装的液态电池,在0.1 C的倍率下获得了超过200 mAh/g的首次充放电比容量,但循环稳定性不佳。陈明峰等采用以硼酸包覆过的NCM811为正极活性材料组装了液态电池,测试结果显示出(221.4 mAh/g)/(195 mAh/g)的首次高充放电容量和良好的循环稳定性(1 C下100圈循环后容量为165.4 mAh/g)。鉴于此,本工作采用以硼酸包覆过的NCM811为正极活性材料,掺杂后的LPSC-0.04Sc2O3和未掺杂的Li6PS5Cl为固态电解质,Li-In合金为负极。分别表示为LBO@ NCM|LPSC-0.04Sc2O3|Li-In和LBO@NCM|Li6PS5Cl| Li-In。如图7所示,经过Sc2O3掺杂的硫化物固态电解质表现出了比掺杂前更高的充放电比容量以及改善的充放电循环稳定性。从图7(a)可以观察到,没有进行掺杂的硫化物固态电解质在0.5 C的循环倍率下首圈充放电比容量分别为238.27 mAh/g和148.01 mAh/g,充放电效率仅为62.12%。而Sc2O3掺杂比例为x=0.04的硫化物固态电解质在0.5 C循环倍率下的首圈充放电比容量则可以达到249.03 mAh/g和191.2 mAh/g,首圈充放电效率可以达到76.7%。从图7(b)中可以看出当全固态电池循环到250、500、750、800,950圈时,LBO@NCM|LPSC-0.04Sc2O3|Li-In全固态电池仍能保持151.19 mAh/g、139.86 mAh/g、135.97 mAh/g、127.9 mAh/g、126.87 mAh/g放电比容量,由此可见,利用掺杂后的硫化物固态电解质组装的全固态电池具有良好的循环稳定性。 图7 LPSC和LPSC-0.04Sc2O3基全固态电池电化学性能图 为了评价掺杂后的硫化物固态电解质的倍率循环性能,本实验还组装了另外的LBO@NCM|LPSC-0.04Sc2O3|Li-In全固态电池。如图7(c)所示,掺杂后的硫化物固态电解质表现出了良好的倍率循环性能,在0.1 C、0.2 C、0.5 C、1 C、1.5 C、2 C的不同循环倍率下,分别表现出了209.15 mAh/g、194.32 mAh/g、166.1 mAh/g、124.45 mAh/g、79.2 mAh/g、49.33 mAh/g的放电比容量。当充放电倍率回到0.1 C时,LBO@NCM|LPSC-0.04Sc2O3|Li-In全固态电池的放电比容量仍能恢复到207.48 mAh/g的水平。良好的循环倍率性能进一步证明了掺杂Sc2O3对Li6PS5Cl硫化物固态电解质进行改性是一种有效策略。图7(d)所示为LBO@NCM|LPSC-0.04Sc2O3|Li-In全固态电池循环前后的EIS谱图,其中循环后的EIS图谱包含了高频到中频区的半圆和一条低频区的直线。高频到中频区的半圆与横坐标轴的第一个交点代表固体电解质的本体电阻,半圆的直径代表电荷转移电阻和正极材料与固体电解质之间的界面电阻。从图中可以看出循环前后全固态电池的电阻变化不大,界面电阻较小,归其原因可能是掺杂的Sc元素可以稳定硫化物固态电解质与锂金属负极之间的界面结构,减弱了界面元素扩散和空间电荷层效应。上述实验结果表明,经过掺杂后的硫化物固态电解质在充放电比容量和循环性能方面均优于未掺杂的电解质,证明了LPSC-0.04Sc2O3硫化物固态电解质比未掺杂的Li6PS5Cl更加优异的电化学性能。 为了评价Sc2O3掺杂得到的LPSC-0.04Sc2O3硫化物固态电解质的空气稳定性,对在空气中暴露前后的LPSC-0.04Sc2O3硫化物固态电解质进行了XRD衍射分析,如图8(a)所示,LPSC-0.04Sc2O3固态电解质在20%湿度的空气中暴露90 min后的衍射图谱的峰位置没有发生明显变化,表明LPSC-0.04Sc2O3硫化物固态电解质在空气中暴露后保持了较为稳定的晶体结构。利用在空气中暴露90 min后的硫化物固态电解质组装了全固态电池,如图8(b)所示,尽管LPSC-0.04Sc2O3电解质在空气中暴露了90 min,基于LPSC-0.04Sc2O3电解质的全固态电池在1 C的循环倍率下首圈仍能表现出214.5 mAh/g、171.0 mAh/g的充放电比容量和79.7%的充放电效率。与此同时,利用暴露后LPSC-0.04Sc2O3电解质组装的全固态电池能够稳定循环200圈,循环至200圈时,仍能保持124.9 mAh/g的放电比容量。以上数据表明,氧元素的掺杂有效地提高了Li6PS5Cl的空气稳定性。 图8 (a) LPSC-0.04Sc2O3电解质在空气中暴露前后的XRD图谱;(b) 在空气中暴露后LPSC-0.04Sc2O3基全固态电池的循环性能图 3 结论 通过高能球磨和热处理相结合的方法,本工作成功制备了Sc、O元素掺杂的硫化物电解质Li6+2xP1-xScxS5-1.5xO1.5xCl。通过XRD和拉曼光谱表征手段可知,Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质与Li6PS5Cl的结构相基本保持一致,表明Li6+2xP1-xScxS5-1.5xO1.5xCl硫化物固态电解质的成功制备。通过EDS元素扫描XPS能谱测试证明了Sc和O元素的成功掺杂。同时,通过组装Li|LPSC-0.04Sc2O3|Li对称电池来评价其对锂负极的电化学稳定性,结果显示Li|LPSC-0.04Sc2O3|Li对称电池有着0.95 mA/cm2的临界电流密度(CCD)和超过300 h的稳定锂离子嵌入/脱出循环过程。表现出了良好的锂负极电化学稳定性和较高的极限电流密度。此外,以硼酸包覆的NCM811为正极活性材料,Li-In合金为负极,分别应用掺杂前后的硫化物固态电解质为电解质组装了全固态锂电池,并对两种固态电池进行了长循环充放电测试,LBO@NCM|LPSC-0.04Sc2O3|Li-In固态电池显示出了249.03 mAh/g和191.2 mAh/g的首圈充放电比容量以及76.78%的首圈充放电效率,最后在0.5 C的循环倍率下循环300圈后,仍能保持146.1 mAh/g的高放电比容量。循环充放电测试证明了Sc、O元素的掺杂改善了Li6PS5Cl固态电解质的循环稳定性和容量性能。最后,将LPSC-0.04Sc2O3电解质在空气中暴露90 min来评价掺杂后电解质的空气稳定性,通过对在空气中暴露90 min后的电解质进行XRD测试,结果显示了LPSC-0.04Sc2O3电解质良好的结构稳定性。通过利用在空气中暴露90 min后的电解质组装了全固态电池,在1 C的循环倍率下仍然能够显示214.5 mAh/g、171.0 mAh/g的充放电比容量和79.7%的充放电效率。实验结果表明以Sc、O元素作为掺杂剂,能够有效地提高硫化物固态电解质的电化学性能,对固态电池的商业化有着积极的推动作用。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

上一篇:小米投资钠电池

下一篇:集装箱式储能热管理的研究与应用

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。