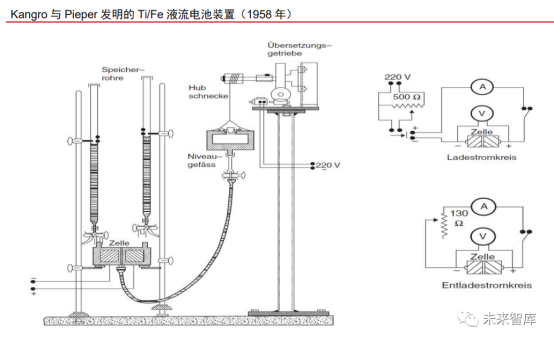

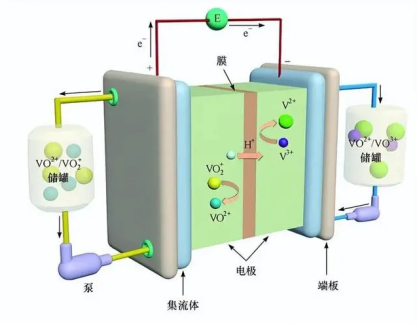

蓝狮平台网讯: 一、 液流电池的定义 液流电池一种利用两种或多种溶解在液体中的活性物质在膜两侧进行氧化还原反应来储存和释放能量的装置。在液流电池结构中,外部有两个存放正负极电解液的储罐,电解液由氧化还原电活性物质溶解在溶剂中形成。当电解液在泵的作用下输送到电极表面时,氧化还原电解质分子得到或失去电子,从而实现能量的转换。因为这种独特电池结构,液流电池具有能量和功率解耦控制的特点,储罐中电解液的体积和电解质浓度决定电池能量,电堆数量和电堆中的电极面积决定电池功率。 以最早被提出的铁/铬液流电池为例,电池在正/负级分别采用Fe2+/Fe3+和Cr2+和Cr3+电对,采用盐酸作为支持电解质,水作为溶剂。电池正、负极之间用离子交换膜隔开,电池充、放电时由H+通过离子交换膜在正、负电解液间的电迁移而形成导电通路。放电时,正极发生反应Fe3++e-→Fe2+,负极发生反应Cr2+→Cr3++e-,合并反应可以写为Fe3+Cr2+→Fe2++Cr3+。 二、 液流电池的历史 液流电池的发展可以粗略划分为早期发展、研发示范及初步商业化两个阶段。1884-1973年是液流电池的早期发展阶段,不同国籍的科学家分别进行初步研究实践,但并未明确提出液流电池概念;1974年后,美国科学家正式提出液流电池概念,随后美国、日本等各国科学家开始对液流电池进行研究,发展出多种液流电池体系,并在20世纪末期逐步开展示范应用。经过多年的验证与淘汰,锌溴液流电池和全钒液流电池开始商业化,全钒液流电池的商业化进程更加趋前。 1. 早期发展(1884-1973年)。 液流电池最早出现于1884年,法国工程师Charles Renard发明了锌-氯液流电池,并用作其飞艇“LaFrance”的动力源,电池整体重量435kg,占飞艇总重的35%,因为重量较大、效率低下、续航时间短,后续没有进行进一步应用。1933年,法国工程师Pissoort在一项专利中提及将钒在不同的氧化状态作为电池的想法,但并没有进一步实验。1949年,德国科学家Kangro提交专利“电力储存方法”,其中提供了液流电池的历史上首个实验结果。专利中涉及硫酸中的Cr2+/Cr3+/Cr3+/Cr(IV)体系,该体系发生反应时储存介质无相变,同时仅使用一种元素作为活性物质。同时提到了锰和钒等几种氧化态铬的替代品,并展示了钛基体系Ti3+/Ti4+/Cl−/Cl2,其中的Cl2溶于CCl4中。1958年,Kangro的学生Pieper在其论文中对液流电池可能的活性材料进行了探索,并设计了11种不同的液流电池,电极均采用石墨材料。1963年,西屋电气为一种锌溴液流电池的复合申请了专利。 2.研发示范及初步商业化(1974-至今)。 进入20世纪中期,在美国航空工业大发展的背景下,NASA开始研究液流电池,主要目的是用于月球基地的太阳能储电系统,首要考虑电池的安全性、效率和运行寿命,而成本则为次要因素,美国科学家于20世纪70年代初期首次提出具有实际意义的液流电池详细模型。1979年,第二次石油危机爆发使大多数国家认识到了化石燃料能源体系无法保持长期稳定,因此各国开始转变长期能源战略并开发新能源技术,以美国、日本为代表的国家开始了对液流电池技术的大力研发,不同路线相继出现,液流电池的应用范围也由航空领域拓展到新能源领域,例如储存风能和光能。接下来将根据重要性的原则对铁铬液流电池、全钒液流电池、锌溴液流电池进行重点介绍。 (1) 铁铬液流电池。 NASA Lewis研究中心的Thaller于1974年提出液流电池概念,并提出一种铁溴液流电池和铁钛液流电池的设计思路。此后美国NASA及日本的研究机构和企业均开展了铁/铬液流技术研究开发,日本企业也成功开发出数十千瓦级的电池系统。但由于Cr的反应可逆性差,Fe离子和Cr离子透过隔膜互串引起正负极电解液的交叉污染及电极在充电时析氢严重等问题,铁/铬液流电池的能量效率较低。1990年后几乎没有相关学术研究进行,日本住友电工也在1992年放弃该技术路线的研究。目前仅有美国的Ener Vault及我国的国家电力投资集团等公司在进行项目研发及示范。 (2)全钒液流电池。 为避免正、负极电解液为不同金属离子组成的液流体系所存在的正、负极电解液互混交叉污染问题,延长液流电池的寿命并提高运行可靠性,人们提出了正、负极电解液的活性物质为同一种金属的不同价态离子组成的新型液流电池体系,如全Cr体系、全V体系、全Np体系及全U体系等。但目前为止,经过研发并实施过100kW以上级示范运行的有多硫化钠/溴液流电池、全钒液流电池和锌/溴液流电池。其中,正、负极电解液的活性物质为同一种金属的液流电池体系仅有全钒液流电池体系,其他液流电池体系仍处于探索阶段。 20世纪80年代,澳大利亚新南威尔士大学(UNSW)M.Skyllas-Kazacos教授的研究团队在全钒液流电池技术领域做了大量研究工作,内容涉及电极反应动力学、电极材料、膜材料评价极改性、电解液制备方法及双极板开发,为全钒液流电池储能技术发展做出重要基础研究贡献。90年代中期,UNSW向泰国石膏公司(Thai Gypsum Corporation)和Mitsubishi Chemicals颁发专利许可证,并主导产品的开发,其他公司也有所跟进,全钒液流电池产业化进度不断推进。1998年,UNSW向澳洲公司Pinnacle出售其专利,Pinnacle随后将专利授权给日本住友化工(Sumitomo Electric Industries,SEI)。住友电工于1992年放弃对铁铬液流电池的研究并开展全钒液流电池的研究,在获得专利授权后的数年内,在多场景开展了超过20项示范项目,并取得良好效果,示范项目整体能量效率高达80%,最高循环次数超过27万次。例如,2000年,住友电工推出一套100kW/800kWh的全钒液流储能系统用于办公楼电力调节;2005年,其于北海道建设一套4MW/6MWh的全钒液流储能系统,用于对30MW风电场的调幅、调频和平滑输出并网。截至2022年末,住友电工合计开展了46MW/159MWh的全钒液流电池运营项目。 2006年,UNSW液流电池相关专利到期,世界各地的研究群体和商业团体因此能够利用其专利做进一步拓展。2006-2020年,中国、美国、英国出现相当部分全钒液流电池公司,但在全球钒价格大幅波动的情况下大多公司的发展遭遇波折。当前海外的全钒液流电池公司包括住友电工、美国UET、澳洲Cellstrom等。我国对全钒液流电池的基础研究起步较早。中国地质大学和北京大学于20世纪80年代末建立了全钒液流电池的实验室模型。1995年,中国工程物流研究院研制出1kW样机,并拥有电解液制备、导电塑料成型等专利。此后,中科院大连物化所、大连融科、清华大学、中南大学等开始从事全钒液流电池的研发工作,并取得一系列技术突破。2016年,国家能源局批复了第一个百兆瓦级全钒液流电池储能电站,规模为200MW/800MWh,也是全球最大规模的液流电池储能电站。 (3)锌溴液流电池。 锌溴电池正极活性物质Br2具有强腐蚀性和化学氧化性、很高的挥发性及穿透性,易通过离子交换膜互串(渗透)到负极引起电池自放电,负极活性物质锌在沉积过程中易形成枝晶。 20世纪70年代中期,美国Exxon和Gould两家公司分别通过调控锌沉积形貌控制抑制锌枝晶形成,通过络合技术初步解决了Br2通过离子传导膜互串问题,推进了锌溴液流电池的开发。1986年,Exxon将专利授权包括Johnson Controls、SEA在内的四家公司,四家公司拥有不同领域的专利并在技术上朝不同的方向发展并试图进行商业化应用。1994年,ZBB(改名ENSYNC)公司购买了Johnson Controls的液流电池技术。21世纪初,Red flow公司成立,技术主要源于SEA。学术上,2000年代锌溴液流电池学术研究较少,2010年之后有所增加,该领域的技术进展主要由商业公司进行推进。ZBB公司历经几代涉及优化,开发出商业化50kWh锌/溴液流电池模块,并通过模块的串、并联构建了兆瓦时级锌/溴液流电池储能系统。该公司在加州以4个500kWh锌/溴液流电池单元系统模块构建了2MWh应急储能电站,是迄今公开报道的最大规模的锌/溴液流电池应用示范项目。其他公司也有产品推出。 (4)其他液流电池。 除探索同一种金属的不同价态离子为电池正、负极活性物质的液流电池新体系外,科学家也对其他液流电池体系进行了探索,包括锌氯、多硫化钠/溴、铅/甲基磺酸、钒/多卤化物以及有机液流电池等技术路线,但因技术上存在目前尚未克服的难点、安全性问题以及研发处于早期等种种原因尚不能进入大规模商业化应用。 三、 液流电池的分类 液流电池有多种分类方式,可按正、负极电解质活性物质采用的氧化还原电对,正、负级电解质活性物质特征、电解液溶剂种类等标准分别。按正、负极电解质活性物质采用的氧化还原电对不同,液流电池可分为全钒、锌溴、锌/氯、多硫化钠/溴液流电池;按活性物质特征,可分为液-液和沉积型液流电池,沉积型液流电池根据反应特点,又可分为半沉积型和全沉积型。 目前进入示范应用后期和商业化运行的有全钒液流电池和锌溴液流电池,铁铬液流电池虽然有部分示范应用,但并不是主流的研究路线。其他的液流电池路线研究仍然处于早期阶段。全钒液流电池最大的优点是正负极氧化还原电对使用同种元素钒,电解液在长期运行过程中可再生,避免了交叉污染带来的电池容量难以恢复问题,同时该电对电化学反应动力学良好,在无外加催化剂的情况下即可达到较高的功率密度,且运行过程中无明显的析氢、析氧副反应,具有良好的可靠性。锌溴液流电池正负极电解液组分也完全一致,不存在电解液交叉污染,同时电池理论能量密度高,在国外也取得了较好的发展。 四、 液流电池系统的构成 液流电池的主要的构成部件包括电堆、电解液、储液罐、泵、热交换器、管路、PMS、FBMS等。按功能划分可以划分为能量单元、功率单元和配套系统。能量单元主要包括电解液和储液罐;功率单元主要是电堆,电堆由端板、导流板、集流板、双极板、电极框、电极、离子传导(交换)膜及密封材料构成;配套系统则包括泵、热交换器、管理、PMS、FBMS等辅助性部件,其中能源单元和功率单元是液流电池的核心。以目前较为成熟的全钒液流电池系统重要零部件进行分析: 1.电解液。 钒电解液是全钒液流电池的储能介质,是其核心材料之一,钒电解液的物理、化学参数、杂质的种类和含量不仅决定了全钒液流电池系统的储能容量,还会影响全钒液流电池电堆的反应活性、稳定性和耐久性。全钒液流电池正、负极电解液以不同价态的钒离子作为活性物质,通常采用硫酸水溶液作为支持电解质。 2.电极。 电极材料是液流电池的关键材料之一。与锂离子电池等不同,在液流电池中,储能活性物质以电解液的形式储存在电堆外部的储罐中,电极自身不参加电化学反应,只为正、负极储能活性物质的氧化还原反应提供反应场所。电极材料性能的好坏直接影响电化学反应速率、电池内阻及电解液分布的均匀性与扩散状态,最终影响液流电池的功率密度和能量转换效率。电极材料的化学稳定性也直接影响液流电池的使用寿命。 应用于全钒液流电极材料可分为金属类和碳素类,但经过20多年的发展,从性能和成本上考虑,金属类电极已经不适用于全钒液流电池。碳素类电极包括碳毡和石墨毡,碳毡的价格低廉,电化学性能较好,能够满足实际使用需求,所以是当前电极的主流材料。目前,为实现液流电池功率的提升,电极材料厚度正在向薄发展,具有更小厚度的碳纤维材料正受到越来越多的关注。 3.双极板。 双极板在电堆中实现单电池之间的联结,隔离相邻单电池间的正、负极电解液,同时搜集双极板两侧电极反应产生的电流。电堆中的电极要求一定的形变量,双极板需对其提供刚性支撑。为实现上述功能,双极板需要优良的导电性,良好的机械强度和韧性,良好的致密性以及量化的化学稳定性和耐腐蚀性。 可用于双极板的材料主要有金属材料、石墨材料和碳塑复合材料。非贵金属材料在强酸强氧化性环境下易被腐蚀或形成导电性差的钝化膜,在经过表面处理后依然收效甚微,因此目前不适合做双极板材料。石墨材料方面,五孔硬石墨板在全钒液流电池条件下抗酸腐蚀性强,材料致密,但价格昂贵、脆性高,在全钒液流电池中的应用受到限制;柔性石墨材料质量轻、价格便宜,但长期运行下容易发生溶胀,因此需要对其进行改性。碳塑复合材料由聚合物和导电填料混合后经模压、注塑等方法制作成型,耐腐蚀性好,制备工艺简单,目前在全钒液流中应用最为广泛。但碳塑双极板的电阻率比金属双极板和无孔石墨双极板的电阻率高1~2个数量级,因此提高碳塑复合材料的导电性是目前研究的热点。 4. 隔膜。 离子交换(传导)膜是全钒液流电池的另一核心部件,在液流电池中起着阻隔正、负极活性物质,避免交叉互混,同时导通离子形成电池内部导电回路的作用。在全钒液流电池中,离子交换膜在强氧化性的五价钒离子(VO2)、强酸性和高电位、大电流的苛刻环境中运行,因此要求优良的离子传导性、离子选择性、机械和化学稳定性。全钒液流电池用离子交换膜可分为含氟离子交换膜和非氟离子交换膜。在含氟离子交换膜中,按膜材料树脂氟化程度不同又分为全氟磺酸离子交换膜、部分氟化离子交换膜和非氟离子交换膜三类。全氟磺酸离子交换膜应用最广,但核心制造技术被国外公司垄断,因此价格较为昂贵;部分氟化离子交换膜成本较低,但电压效率、机械和化学稳定性不能兼顾,制备工艺也导致部分膜的化学稳定性降低,因此在液流电池中应用受到严重限制;非氟交换膜选择性高、成本低,但稳定性差,在液流电池中的应用受到限制;为解决全氟磺酸离子交换膜价格昂贵和非氟离子交换膜稳定性差的问题,多孔离子传导膜是一个新的方向。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

上一篇:液流电池:长时储能的有力竞争者

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。