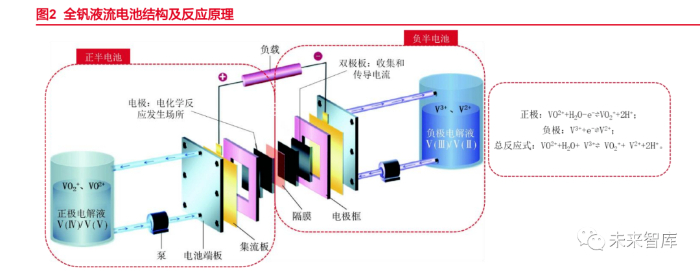

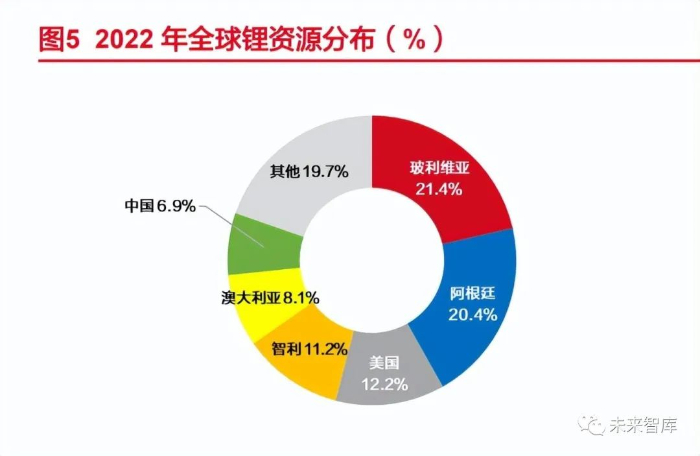

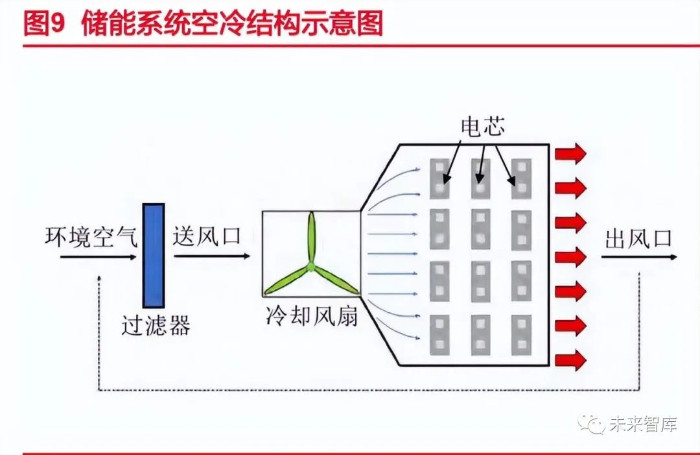

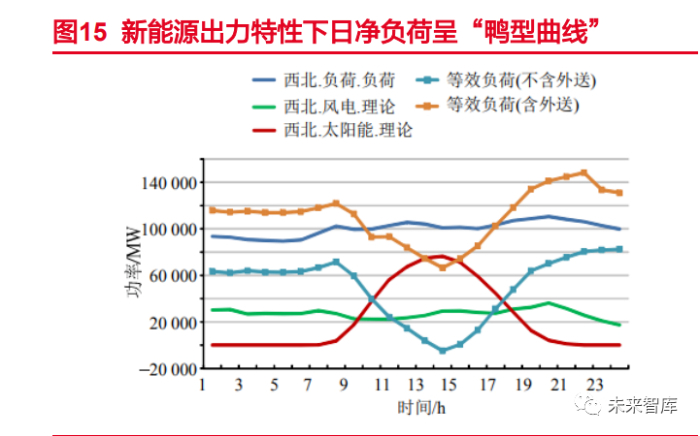

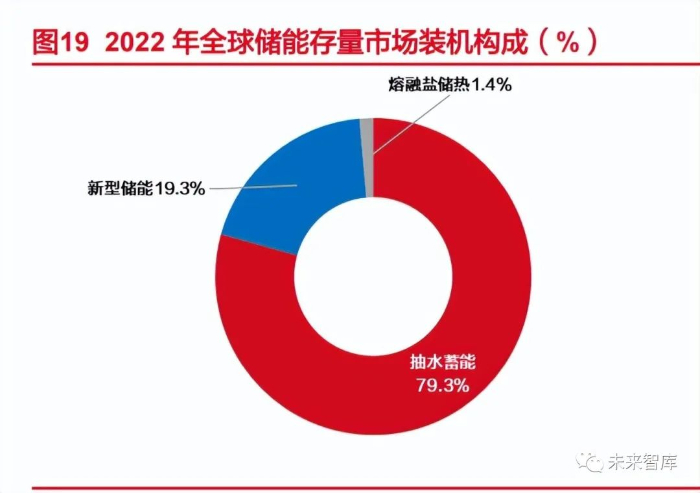

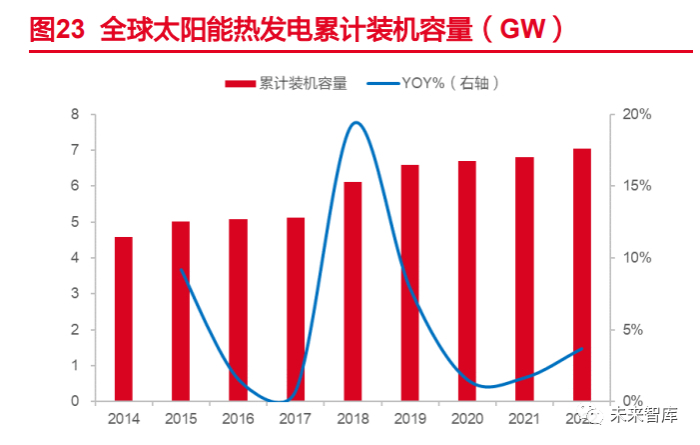

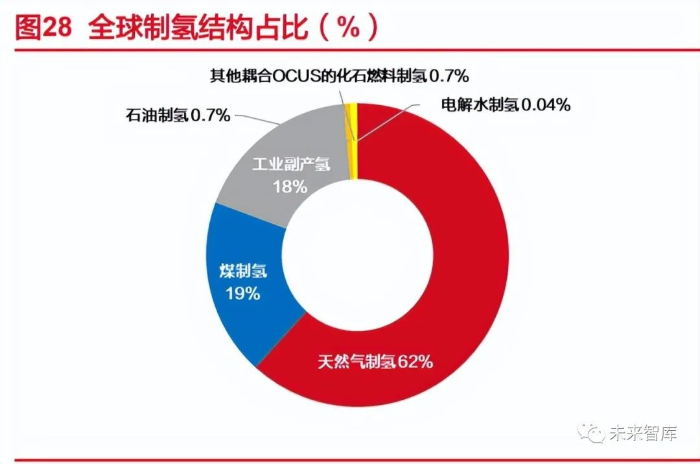

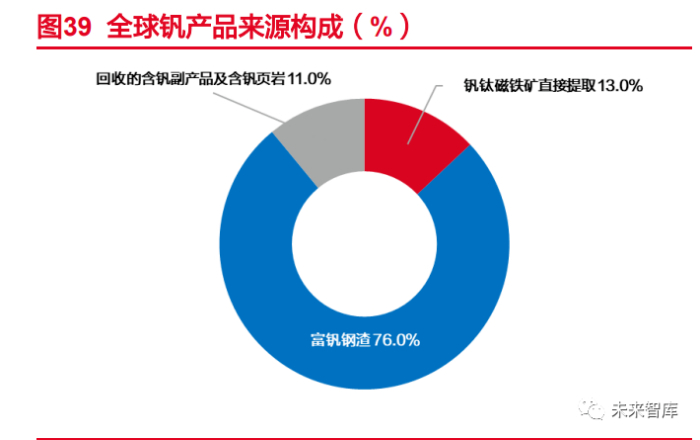

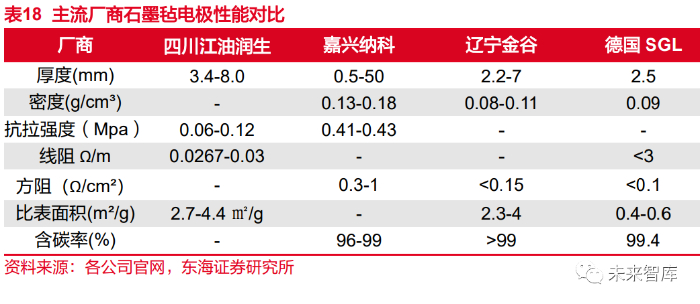

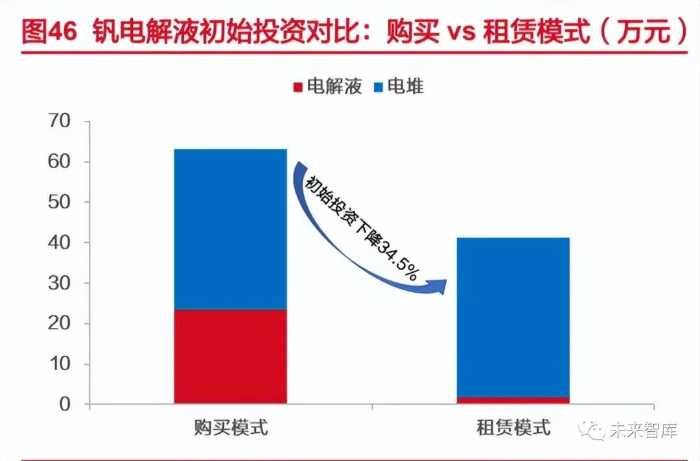

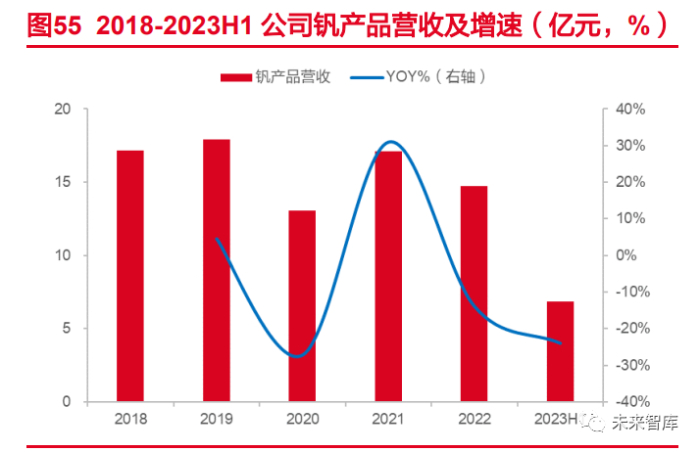

蓝狮平台网讯: 1.后来者居上,国内钒电池产业化进程加速 1.1.钒电池行业已步入产业化推广阶段 全球钒电池产业发展脉络可以总结为:国外先行,国内赶超。1)海外:1984 年新南威尔士大学(UNSW)首次提出全钒液流电池原理,钒电池技术正式问世;1997 年 UNSW 向 Pinnacle 出售钒电池专利,后者于 1999 年将相关专利授予 Vanteck(VRB 前身),借此技术优势 VRB 快速成长为当时全球最大的钒电池公司;2008 年受经济危机影响,VRB 停止其所有业务,海外钒电池发展由此陷入停滞。2)国内:我国钒电池基础研究始于 20 世纪 80 年代末,1995 年中国工程物理研究院 开启钒电池研制,并于同年成功制出 500W、1KW 样机;2009 年中国普能收购 VRB,获得 其核心技术及研发团队,我国钒电池发展正式进入快车道;2022 年我国首个国家级钒储能 示范项目“大连融科 100MW/400MWh 项目”正式投入商运,标志着我国钒电池行业正由 大规模的商用示范阶段向产业化推广阶段转型。 1.2.技术日益成熟,国内钒电池项目加速落地 技术日益成熟、产业链逐渐完备,国内钒电池储能项目加速落地。目前钒电池核心技术 掌握在中国、日本、澳大利亚等少数国家手中,我国液流电池技术位居世界前列,代表企业 包括上海电气、大连融科、北京普能、武汉南瑞(国网英大旗下子公司)等,国外领先的钒 电池企业主要包括日本住友电工、美国 UniEnergy Technologies、德国 Voltstorage、英国 Invinity 等。随着产业链各环节技术发展逐步成熟,我国钒电池储能项目正加速落地。 2.电化学储能路线之争:安全为核,钒电池“错位 竞争”优势显著 钒电池主要由电解液、电极、质子交换膜、双极板和集流体构成,并通过质子交换膜将 电池分为正负两个“半单元”。在正、负半电池中,钒离子分别以+4/+5 价态、+2/+3 价态存 在于正、负极电解液中,充放电时,电解液通过推送泵由外部储液罐流经正、负极室,在电 极表面发生氧化还原反应,产生电流。 钒电池本征安全、扩容具备高度灵活性且边际成本随储能时长递减的特点决定其可充分 定位于大容量、长时储能市场。国内当前主流储能方案包括抽水蓄能、压缩空气储能和电化 学储能等,电化学储能又具体分为锂电池、液流电池、钠电池及铅酸电池等。与锂电池相比, 钒电池安全性能突出、扩容简便、无资源瓶颈。我们有别于市场的判断:市场普遍认为钒电池存在能量密度低、运行温度区间窄等性能 短板,但由于钒电池一致性好、安全性高,在大型储能电站等实际应用领域其温控系统较锂 电反而更为简单、占地面积较锂电也无明显缺陷,我们认为源网侧的大容量、长时储能将成 为其打开市场的重要突破口。 2.1.优势:本征安全,边际成本随储能时长递减 1)高安全性:电池本体为储能系统的安全核心,钒电池采用水基电解液,具备本征安 全性。2011 年至今全球储能电站事故频发,政策端对储能系统安全性的要求日益提升,与 目前主流路线锂电池相比,钒电池安全优势突出。从材料端来看:锂/钠电池负极为碳材料、电解液分别为 LiPF6/ NaPF6 的混合碳酸酯溶 液,均为易燃物质,而钒电池/铅蓄电池均采用水基电解液,无起火爆炸风险。从电池结构来看:锂电池正负极及电解液均共存于一个体系之中,当电池过充或处于低 温环境下时会出现析锂现象,形成锂枝晶,易造成短路、带来热失控风险;而钒电池电解液 独立储存于电解罐中,充放电时反应物可通过循环泵从电极表面快速抽离,可有效避免浓差 极化和热积累效应,无热失控风险。 2)长循环寿命:所有电化学储能技术之最。钒电池正负极均为钒离子,在充放电过程 中可避免因离子穿过隔膜交叉污染导致的容量衰减问题。其循环寿命达到 20000+次,使用 年限可达 15 年以上,而锂/钠/铅蓄电池循环次数普遍在 5000 次以下。 3)高度灵活性:可根据负载需求灵活调节功率及容量大小,扩容具备天然一致性。首 先,钒电池反应物质与电堆相分离的结构特性使得电池容量(由电解液的体积或浓度决定)与功率(由电堆数量或电极表面积决定)相互独立,可通过单独改变电堆数量或电解液体积 实现功率或容量的调节。其次,与锂电池相比,钒电池扩容具备天然一致性,更适合大规模、 大容量、长时间的储能场景。锂电池系统功率与容量高度耦合,增加功率或提升容量须将数 个电芯串联或并联,电芯数量的改变将降低电池模组的一致性,影响系统使用寿命及安全性;而钒电池由于活性反应物质均来自于同一储液罐,改变容量只需直接增减电解液,故其扩容 具备天然的一致性,更适合大规模、长时储能场景。 4)原材料高度自给,上游价格较为稳定。锂/钠/钒电池三类电化学路线中,锂电池存在 严重的资源瓶颈,而钠/钒电池的上游原材料可高度自给。从资源分布来看:锂资源地壳丰度为 0.0065%,主要集中于南美,2022 年我国锂资源 储量占比仅为 6.9%,资源储量相对较少;钒资源地壳丰度为 0.0136%,我国为钒储量第一 大国,2022 年钒资源储量占比约 39.3%;钠资源地壳丰度为 2.75%,在全球范围内均匀分 布。 从对外依存度来看:我国锂资源对外依存度较高,2019 年以来碳酸锂净进口量持续增 长,2022 年全年碳酸锂净进口量达 12.57 万吨,同比+71.7%;供需关系失衡使得碳酸锂价 格剧烈波动,近三年最高价差达到 53 万元/吨。与锂资源相反,我国钒资源高度自给,2022 年净出口量达 0.33 万吨,同比+166.6%;钒资源高度可控使得下游钒产品价格相对稳定, 2020 年至今 V2O5 价差未超过 7.5 万元/吨。 5)边际成本随储能时长递减,全生命周期具备成本优势。目前国内已规划的钒电池储 能项目时长大部分在 4 小时以上,我们以湖北阳光鸿志 30KW/150KWh(5 小时)钒电池储 能系统为例对钒电池储能时长的边际成本及全生命周期度电成本进行测算:从储能时长增加所带来的边际成本变动来看:该钒电池项目 1KWh 全系统成本约为 4204 元,其中电解液成本约为 1561 元(占比约 37.1%)、电堆成本约为 2289 元(占比约 为 54.4%);考虑到钒电池增加储能时长仅需增加电解液,故若将该储能系统时长增加至 6 小时,则每 KWh 电解液成本不变,电堆及控制系统成本摊薄至 1907 元/KWh、143 元/KWh, 分别下降 16.7%、3.1%,全系统成本摊薄至 3784 元/KWh,下降 10.0%。可见钒电池边际 成本随储能时长增加而有着较为明显的递减,而锂/钠电池增加储能时长需相应增加电芯数 量,其单位成本相对固定,钒电池较其他电化学路线在长时储能领域具备成本优势。 而从全生命周期成本来看:假设钒电池循环寿命为 20000 次、能量转换效率为 70%, 则全生命周期成本约为 0.30 元/KWh;考虑钒电解液高度可回收(使用 15 年后回收率可达 70%),电解液期末残值约为 1093 元/KWh,则其全生命周期度电成本可以低至 0.22 元/KWh。当前阶段,钒电池全生命周期成本接近钠离子电池(0.19 元/KWh)、优于锂电池(受原材料 价格波动影响较大,约 0.27~0.33 元/KWh)。 2.2.劣势:定位长时储能市场,钒电池“避短扬长” 1)运行温度区间较窄。钒电池最佳运行温度为 0~45℃,窄于锂电池(-20~60℃)和 钠电池(-40~80℃),当温度过低时,电解液凝固会影响电池正常运转;当温度过高时,正 极五价钒会析出为五氧化二钒沉淀,造成流道堵塞、电堆性能恶化。解决方式:钒电池自带“液冷系统”,热管理难度较锂/钠电池更低。钒电池充放电过程 中电解液循环流动,电堆热量可直接通过输送管中的热交换器散热(类似自带“液冷系统”), 热管理难度相对较低,可通过风冷方式进行温控。而锂电池储能系统涉及大量电芯(如宁德 时代 EnerC-3.72MWh 储能系统含 4160 个电芯),除需保障整个电池系统处于合适的温度区 间外,还需将单体电芯间的温度差控制在合理水平,对热管理要求更高,主流温控路线为风 冷或液冷(风冷较液冷散热温差仍然较高,液冷为趋势)。相较于液冷,风冷结构简单、成 本低、更易维护。 2)能量转换率低。除 BMS、PCS 等之外,钒电池比锂/钠电池多两个循环泵,产生额 外的能量损耗,因此能量转化率较锂电池(90%)和钠电池(95%)更低,约为 70~75%;但考虑到钒电池循环寿命远高于钠/锂电池,故能量转换率偏低并不会显著降低钒电池的经 济性。 3)能量密度低,适用于静态储能领域。电解液/电堆相分离设计+电解液浓度限制使得 钒电池的能量密度(先进产品能量密度约 40Wh/kg)远低于锂电池和钠电池,相同容量下 钒电池体积约为锂电池的 3~5 倍、质量约为锂电池的 2~3 倍。较低的能量密度使得钒电池 更适用于对体积、质量要求不高的静态储能领域(如固定储能电站),难以应用于动力及移 动电源领域。安全性弥补能量密度缺陷,兆瓦级以上储能电站中占地面积与锂电相当。我们认为,尽 管钒电池能量密度低于锂电池,但由于其安全性较高,在大型储能电站中钒电池防火等级(丁 级,足够人通行即可)低于锂电池(甲级,需保留 10~20 米间隔距离),占地面积较锂电池 储能电站无明显差距,且钒电池可通过将电解液与电堆上下叠放形成立体结构,进一步节约 占地面积,如融科储能 10MW/40MWh 储能系统,平铺布置占地约 3850m2,上下叠层占地 约 2250m2,节约面积 41.6%。 2.3.乘政策东风,高安全性的钒电池发展适逢其时 安全问题已成为储能行业发展的关键因素,钒电池发展适逢其时。2022 年国家能源局 发布《防止电力生产事故的二十五项重点要求(2022 年版)(征求意见稿)》,明确提出中大 型电化学储能电站不得选用三元锂电池、钠硫电池及不宜选用梯次利用动力电池,由此我们 判断:1)梯次利用电池装机受限,铁锂装机成本上升。梯次利用动力电池因一致性无法保证, 安全性能较低,动力电池梯次利用受限将导致铁锂储能装机成本上升,在一定程度上会限制 储能领域中磷酸铁锂电池的应用比例。2)三元锂电池、钠硫电池被排除使用,二者所释放的空间将成为钒电池发展的重要机 遇。截止政策颁布前的 2021 年,我国电化学储能累计装机达 5.12GW,其中三元锂电池、 钠硫电池装机约 0.47/0.18GW,占比分别为 9.2%/3.6%,而液流电池累计装机仅为 0.036GW、 占比仅为 0.7%,具备较大的替代空间。 3.长时储能路线之争:灵活适用源网荷各侧,综合 优势突出 3.1.可再生能源发展叠加政策推动,长时储能大势所趋 风光等新能源发电占比持续提升,电力系统消纳及调峰调频等问题逐现。1)风光等新能源发电渗透率持续提升。碳中和背景之下,全球新能源发电量快速增长, 2022年全球总发电量为28528.1TWh,其中风电、太阳能发电量分别为 2139.2/1289.3 TWh, 同比分别增长 15.7%/24.0%,在总发电量中的占比分别为 7.5%/4.5%。2020 年我国正式提 出“双碳”目标,可再生能源发电快速发展,风光发电占比由 2020 年的 9.8%提升至 2022 年 的 14.2%。 2)“时间+空间错配” 提升调峰调频需求,大规模并网加大消纳压力。风光等可再生能 源出力波动大且伴有不确定性,使得电力系统日内、跨季及远距离调峰调频等需求提升。从日内出力及负荷峰谷来看,不考虑风光出力(视为新能源渗透率为 0 时的情形),用 电负荷呈现早晚两个高峰,但整体负荷波动相对较小;考虑新能源出力情形,风电日间出力 低、夜晚出力高,光伏发电午间出力高、夜晚失去电力支撑作用,在此特征之下,日净负荷 (用电负荷-风光出力)呈典型“鸭型曲线”,即在风光出力峰值时期净负荷高峰明显减小, 负荷波动性显著增加,这种波动性将随新能源渗透率提升而进一步加大;负荷波动日间的急 速变动对电力系统平衡、调节的灵活性及快速爬坡能力提出了更高要求。从季节性出力及负荷峰谷来看,风电出力高峰为春、秋两季,光伏发电高峰为夏、秋两 季,夏季负荷电量高而新能源发电量低,电力系统存在季节性电量平衡的难题。而从新能源出力及负荷空间分布来看,我国风光资源禀赋与电力消费逆向分布,光伏资 源及风能主要分布于三北地区而用电负荷高的地区主要为中东部地区,大规模远距离传输对 电网稳定性及调峰能力带来巨大挑战。 需求端:储能具备平滑新能源出力、辅助调峰调频、提供容量备用等多种支撑功能,可 再生能源渗透率提升催生出各时间尺度的储能需求:1)秒-分级储能需求:风光发电输出与风力、光照强度高度相关,受天气因素影响(有 风/无风、晴天/阴雨),风光出力会出现分钟级变化,会对电力系统造成瞬时扰动,需要储能 通过频繁充放电平滑分钟级波动。2)小时-日级储能需求:如前文所述,新能源发电装机增长使得电网日间净负荷波动加 剧,风光出力昼夜差距显著,需要储能进行小时级以上调峰。3)月度级及以上储能需求:新能源出力与负荷需求电量在季节性和空间上的差异,需 要储能进行大规模、长时间、远距离的能量转移。短时侧重电网安全,长时弥补峰谷供需错配。与短时储能相比,长时储能兼具“快速响 应调节扰动”+“长期输出平衡电力”的能力,在极端天气下还可发挥应急保供作用。风光 等可再生能源的渗透率越高,对长时储能的需求越高。目前业内对长时储能暂无一致定义, 国内一般将充放电循环时长在 4 小时以上的储能统称为长时储能。 政策端:海内外长时储能政策扶持力度持续加大。1)国内:政策频出明确储能长时趋势,多地鼓励 4 小时以上配储。2022 年 1 月国家发 改委、能源局印发《“十四五”新型储能发展实施方案》,提出到 2025 年实现氢储能、热(冷) 储能等长时间尺度储能技术突破;加大液流电池、钠离子电池等关键技术装备研发力度。截 止 2023 年 7 月底,我国已有三十多个地区明确新能源配储要求,配储比例由 10%~20%逐 步上升至 15%~30%,配储时长均已突破 2 小时,其中河北、西藏、内蒙古等多地规划时长 已突破 4 小时,政策频出使得储能长时化成确定趋势。2)海外:政府注资支持长时储能技术研发制造,财政扶持力度渐强。2022 年 11 月美 国能源部宣布为储能时长 10~24 小时的储能系统给予 3.49 亿美元资金资助;2022 年 10 月 澳大利亚可再生能源署宣布投入 0.45 亿澳元建设一个 200MW/1600MWh 压缩空气储能设 施,储能时长达 8 小时。 市场端:长时储能项目密集签约,最大储能时长已突破 100 小时。2023 年 1-7 月国内 签约 4 小时以上储能项目 22 个,包含压缩空气储能、液流电池、重力储能等多种技术路线;2023 年 7 月美国明尼苏达州批准建造 10MW/1GWh 铁-空气长时储能设施,储能时长达 100 小时;国内外长时储能项目正在接连落地。 3.2.钒电池 vs 其他长时储能路线:有望率先对抽蓄形成替代 现阶段长时储能技术路线主要为抽水蓄能、熔盐储热、液流储能、压缩空气储能、氢储 能五大类。目前各路线中,抽水蓄能市场渗透率最高、经济性最强,但受选址条件限制,预 计未来成本将会上升;压缩空气储能在一定程度上仍受自然资源限制,经济性与选址灵活性 不可兼得;熔盐储热及氢储能初始投资成本较高、系统转化效率较低,度电成本仍处于相对 高位;与其他路线相比,钒电池在应用场景、储能时间尺度及经济性等方面综合优势突出。 1)抽水蓄能:已处大规模商用阶段,技术最为成熟但发展空间有限,优质建站资源趋 于饱和,未来或将面临度电成本上升、装机占比降低。工作原理:电能与重力势能的相互转换。抽蓄电站建有上下两个水库,用电低谷时将水 从下水库抽送至上水库实现能量存储(电能→重力势能),用电高峰时将上水库的水排放至 下水库实现放电(重力势能→电能),抽蓄电站容量与水库间落差及水库容积成正比。应用场景:主要作为供电或调峰电源,受选址限制,与风光等可再生能源发电项目无法 完全匹配(如我国西北地区)。 优势:①技术成熟度高:世界首座抽水蓄能电站早于 1882 年即在瑞士建成,技术发展 至今已有百余年历史,我国抽蓄技术研究始于 20 世纪 60 年代,目前已高度成熟。②装机 容量大:普遍为 GW 级别。③放电时间及使用寿命长:适宜储能时间为小时级~周级,使用 寿命超 30 年。④与其他机械储能相比,能量转换效率较高,约为 70%。劣势:①选址受限,优质建站资源趋于饱和:抽水蓄能对建设选址要求极高,建坝应尽 量靠近水源及电站、基岩需无集中渗漏风险,同时为节约建设成本,上下水库之间的距高比 (水平距离与垂直高度比值)较小为宜;②建设周期漫长,或无法匹配风光装机增速:抽水 蓄能电站建设期约 7~10 年,无法匹配风光装机快速增长所带来的消纳及调峰调频等需求。储能市场装机占比:商业化成熟阶段,存量市场占比下降,增量市场略高于新型储能。受制于新型储能技术快速发展,抽水蓄能在存量装机市场中的占比有所下降。2022 年底全 球/中国储能市场累计装机规模分别为 237.2GW/59.8GW,抽水蓄能在全球及中国市场中的 装机占比分别为 79.3%/77.1%,与 2021 年相比分别下降 6.8/8.3pct。2022 年中国新增储能 装机 16.5GW ,其中抽水蓄能、新型储能装机分别为 9.1GW/7.3GW ,占比分别为 55.2%/44.2%。由于抽水蓄能技术进步空间相对有限、发展受自然资源约束较强,未来其在 储能市场中的渗透率或将进一步下降。 经济性:抽蓄电站初始投资较大,全生命周期度电成本随优质选址资源趋于饱和而上升。以 1200MW/6000MWh 抽水蓄能电站为例,其初始投资成本约为 6025~8780 元/KW,若使 用寿命为 50 年,不考虑充电成本,其全生命周期度电成本约 0.31~0.40 元/KWh;未来随着优质建站资源趋于饱和,LCOE 将随之上升;此外,抽水蓄能产业链已实现高度国产化,与 其他储能路线相比,其在设备端的降本空间相对有限。 2)熔融盐储热:光热发电与火电灵活性改造为主要应用领域,其中光热发电发储一体, 可在一定程素上克服传统太阳能发电固有的气候限制,但初始投资成本高、全生命周期度电 成本尚未达到规模化水平。工作原理:“熔盐储热+熔盐放热”构成一次储能循环。熔盐储热时,熔盐储罐(冷盐罐) 中的低温熔盐进入熔盐电加热器,利用风电、光伏、夜间低谷电加热,加热后回到熔盐储罐 (热盐罐)中存储;熔盐放热时,高温熔盐进入换热系统与水进行换热用于供暖或生成蒸汽 用作工业蒸汽或用于发电等。熔融盐储热主要用于光热发电、火电灵活性改造、清洁供热、 工业蒸汽等领域,其中光热发电及火电灵活性改造为主要应用领域。光热电站工作原理:太阳能→热能→机械能→电能。光热发电原理为通过反射镜将光照 汇聚到太阳能收集装置中,利用太阳能加热收集装置内的熔盐,最后通过加热后的熔盐传递 热量加热蒸汽,推动发电机发电。应用场景:光热电站定位电源侧配套储能,存量市场单体光热电站为主,增量市场“光 热+光伏/风电”模式占比提升。截止 2022 年底,国内已投运光热项目 8 个,其中仅 1 个为 风光热储调荷一体化项目,单体光热电站占据主流;2022 年国家发改委、能源局印发《“十 四五”现代能源体系规划》推动储热型光热发电与光伏、风电等波动性电源配套发展,目前 在建项目中“光热+光伏/风电”发电模式已占主流(在建项目共计 32 个,其中 5 个为单体 光热电站,27 个为“光热+”项目)。 优势:①装机规模相对较大:普遍为兆瓦到百兆瓦级。②放电时间及使用寿命长:适宜 储能时间为 6-15 小时,使用寿命在 25 年左右。③受天气影响相对较小、夜间仍可发电:与 光伏发电相比,光热发电可在夜间利用白天富余的热盐发电,受天气影响相对较小。④安全 性高:熔盐存储于储盐罐中,整个系统闭环运行,安全性高。⑤响应速度快:升、降负荷平 均调节速率分别约为 1.5%~3%Pe/min、2.5%~5%Pe/min,与常规燃煤机组水平相当。劣势:①能量转换效率较低:低于 60%。②熔盐具有腐蚀性、对蓄热装置材料要求较 高:光热熔盐主要为硝酸钾与硝酸钠的二元混合物,其热导率低、比热容低、具备腐蚀性且 相变过程中可能会发生液体泄露,故对蓄热装置材料的抗腐蚀要求较高。③光热电站选址高 度依赖太阳能资源:太阳能辐照量与光热发电成本高度相关(直接辐射量越大,单位发电成 本越低),我国西北地区光照资源丰富,但冬季气温较低影响电站启动。④占地面积大:光 热电站发电量与集热(定日镜等)面积及储盐罐容积成正比,占地面积较大,目前我国在建 及投运太阳能热发电项目单兆瓦时占地面积约 500~1600m2,远高于电化学储能。⑤建设周 期较长:光热电站建设周期约 1.5~2.5 年,虽短于抽蓄电站但较电化学路线仍较长。 储能市场装机占比:处示范阶段,装机占比相对较低。光热发电产业尚处示范阶段,全 球及国内渗透率相对较低,2022 年底全球太阳能热发电累计装机容量约 7.05GW,同比 +3.7%,其中中国累计装机 0.59GW,同比+9.3%。聚光集热环节成本高、效率低为产业化 应用主要难点,我国太阳能关键部件(玻璃镜、吸热管、聚光器等)生产环节技术发展相对 缓慢。 经济性:初始投资规模过大,LCOE 相对较高。以 100MW/1200MWh 塔式光热电站为 例,其初始投资成本约为 25000~30000 元/KW(其中集热系统成本占比超 50%),若使用 寿命为 25 年,不考虑充电成本,其全生命周期度电成本约 0.79~0.94 元/KWh。光热电站增 加储能时长需相应扩大聚光场面积,目前定日镜等聚光设备价格较高(2022 年张家口太阳 能塔式聚光系统中定日镜单位成本达 888 元/m2),未来有望通过各细分环节(吸热器、熔盐 泵等)国产替代实现降本。 3)压缩空气:度电成本与抽蓄水平相当,选址灵活性与经济性不可兼得。工作原理:电能与空气内能的相互转化。用电低谷时段使用电能将空气压缩存储于洞穴 或容器中实现能量存储(电能→空气内能),用电高峰时段释放高压空气、驱动涡轮机实现 放电。 储库形式:主要包括高压气罐、低温储罐、废旧矿洞、新建洞穴、盐穴等。其中:①盐 穴储气库容量大、单位投资低但选址局限强(我国主要分布于长江中下游、山东及广东等地, 与风光分布的匹配度较低),盐岩具有极强的蠕变特性,盐穴储气库长期运行后体积可能会 减少;②旧洞改造、新建洞穴选址较盐穴灵活,但单位投资略高于盐穴,且旧洞改造存在受 矿井水、 有毒有害气体危害的风险;③地上储库(高压气罐、低温储罐)可完全突破选址 限制但价格昂贵,一般用于中小型电站,目前多处于试验阶段。应用场景:主要用于削峰填谷、电源侧可再生能源消纳、电网辅助服务、用户侧(工业 园区)服务场景等。 优势:单机容量大、储能时间及使用寿命长。目前压缩空气电站单机容量普遍为 100MW (规划项目单机容量已扩展至 500MW),储能时长可达 4 小时以上,使用寿命超 30 年。劣势:①压缩过程放热损失能量,膨胀过程需吸热补充燃料,系统能量转化效率较低:补燃式约 42%~55%、非补燃式提升至 60%~65%,但仍然较低。②选址灵活性与建造成本 不可兼得:压缩空气储能选址相对受限,若摆脱对地理资源依赖,将导致建造成本大幅提升。②建设周期短于抽蓄,但较电化学路线仍较长:约 1.5~2 年。储能市场装机占比:目前压缩空气储能处于示范应用阶段向商业化阶段过渡期,渗透率 相对较低。据CNESA数据,截止2022年底压缩空气在全球新型储能装机中的占比仅为0.3%, 在中国新型储能装机中的占比为 1.5%。经济性:转化效率较低,经济性随充电成本上升而下降。压缩空气储能项目单位建造成 本因储气方式而异,初始投资约 3000~10000 元/KW。以 60MW/300MWh 压缩空气储能项 目为例,其单位建造成本约 7167 元/KW,假设使用寿命为 30 年、能量转化效率为 60%, 则在不考虑充电成本的情况下,其全生命周期度电成本约 0.38 元/KWh,与抽蓄电站水平相 当;当考虑充电成本时,因其系统能量转化率较低,经济性将有所下降。目前设备环节中, 300MW 级大规模压缩机生产核心技术仍主要为外国企业掌握,扩大装机规模须通过将现有 压缩机串联或并联,成本相应提升。 4)氢储能:应用场景丰富、响应速度快,可灵活适用于短时调频与长时储能等多领域, 但“电-氢-电”场景下能量转化率低、度电成本处于高位,成本端暂不具备规模化应用条件。工作原理:电能与氢能之间的相互转化。氢储能利用风光等富余电力通过电解反应将水 转化为氢气与氧气,并将氢气存储于储氢罐中,在需要用电时将氢能通过燃料电池转化为电 能输出。目前制氢路线主要包括煤炭制氢(价格低廉,但设备成本高、碳排放量大)、天然 气制氢和可再生能源制氢,其中可再生能源制氢为发展重点。应用场景:灵活适用于“源-网-荷”各侧。氢储能在电源侧可用于消纳并网、提供惯量 支撑,在电网侧可用于调峰调频、缓解输电阻塞、平衡季节性电量等,在负荷侧可通过构建 氢能建筑/园区参与需求侧响应、用作电力电量支撑等;此外氢能还可用于热电联供等领域。 优势:①长周期、跨季节、远距离储能:氢储能可以通过氢气储输技术实现能量的跨季 节、跨区域转移,提升新能源电量外送能力。②储能容量大:可达太瓦时级。劣势:①可再生能源耦合制氢存在动态适应性匹配难题:制氢环节在瞬变工况下可能会 出现气体渗透现象,降低产气质量。②大规模长时储氢技术尚待突破:目前地下储氢(主要 为盐穴)建设周期长、选址受限,管段/液态/固态储氢在材料等方面存在技术难点。③全周 期效率较低:“电-氢-电”全周期转化效率仅 30%~40%。市场发展阶段:仍处产业化发展初期。目前全球制氢结构以化石能源为主,电解水制氢 占比较低(仅为 0.04%),未来绿氢对灰氢存在较大替代空间;从应用领域来看,氢气主要 应用于化工行业,在电力能源等领域的应用程度有待提升。 经济性:系统转化效率低,“电-氢-电”场景下度电成本处于高位。以 200MW/800MWh 氢储能发电工程项目为例,其初始投资成本约 12200 元/KW,若使用寿命为 15 年,不考虑 充电成本,其全生命周期度电成本约 1.85~1.92 元/KWh。氢储能成本与技术路线高度相关, 其中制氢系统中碱性制氢装置技术成熟,成本低,若采用 PEM 电解水制氢装置,则度电成 本相应上升约 73%;储气系统方面,固态储氢装置成本较高,高压气态储氢成本略低;未 来 PEM 电解槽、PEM 燃料电池用质交换膜等关键材料和核心部件的国产替代将成为氢储能 重要的降本路径。 5)钒电池:与其他长时储能路线相比,兼具应用场景、时间尺度及经济性优势,有望 在长时储能领域对抽蓄形成有力替代。应用场景优势:选址灵活、占地面积较小、建设周期短可满足风光装机高增需求,在表 后储能市场同样具备应用潜力。①国内:新能源强制配储背景下,大储成为储能项目主要应用场景。从与风光等项目的 适配度上来看,我国风光发电项目主要集中于新疆、内蒙古、甘肃、青海、宁夏、河北等地, 该类地区主要以沙漠、戈壁为主,水资源及盐穴分布较少,故抽蓄及压缩空气电站在该类地 区的适配性较差(否则将提升投资成本、加大输电损耗),光热及钒液流储能电站适配度较 高,与光热电站相比,钒液流储能电站占地面积小、配置更加灵活。从建设周期来看,抽蓄、压缩空气、光热、地下储氢项目建设周期较长,较难追赶风光装机增速,而钒液流电站建设 周期仅 3~6 个月,可满足风光装机高增需求。②海外:能源危机之下用电成本增加,表后储能快速增长。相较于抽蓄、光热、压缩空 气等储能路线(多应用于表前市场),钒电池储能在用户侧仍然具备较大应用潜力,2022 年 12 月全球最大钒液流电池用户侧储能电站顺利并网,规模为 6MW/36MWh。 时间尺度优势:兼具短时波动平抑及长时电量平移功能。①可再生能源出力受天气影响 易出现分钟级波动,需储能通过频繁充放电进行平滑,与抽蓄、压缩空气、熔盐储热、氢储 能(响应时间均为分钟级,且氢储能在瞬变工况下制氢系统稳定性将受到影响)相比,钒电 池动态响应速度更快(百毫秒级)、效率更高。②小时-日度-季度级长时储能需具备大容量、 低衰减特性,钒电池扩容灵活且循环过程中容量几乎无衰减,可满足长时间尺度储能需求。经济性优势:初始投资已处于下降通道,LCOE 优势初现。①从初始投资来看,钒储能 电站单位投资成本约 14000~16000 元/KW,与氢储能相当,优于光热电站,较抽蓄及压缩 空气储能略高。②从全生命周期度电成本来看,钒电池 LCOE 约 0.75~0.86 元/KWh,仅次 于抽蓄及压缩空气储能(以上测算均未考虑充电成本,由于钒电池能量转化效率优于其他各 路线,故若考虑充电成本其经济性较其他路线将进一步提升)。③从降本空间来看,钒储能 电站初始投资已处于下降通道之中,由 2012 年的 90000 元/KW(龙源沈阳法库卧牛石风电 场调增配套储能钒电站)降至目前的 14000~16000 元/KW(2023 年 7 月开封时代榆中县 300MW/1200MWh 全钒液流独立共享储能电站初始投资成本已低至 5333 元/KW),未来随 着电解液及电堆各环节商业模式创新及国产替代加速,初始投资与 LCOE 有望进一步下降。 3.3.渗透率加速提升,2025 年钒电池需求量预计达 13.1GWh 储能规划趋于长时,钒电池对储能市场加速渗透中。据 CNESA DataLink 数据,截止 2023 年 6 月底,我国储能项目累计装机达 70.2GW,同比+44%;其中新型储能装机为 21.06GW、占比达 30.0%,抽水蓄能装机为 48.51GW、占比为 69.1%,同比下降约 10pct。新型储能装机中,锂电池占据主流,占比达 95.9%,液流电池占比为 0.8%。目前液流电池 在储能市场的渗透率仍然较低,随着政策对储能安全重视度提升及储能规划趋向于长时,钒 电池或将在新型储能市场中加速渗透。 表前表后储能市场同步受益,预计 2023-2025 年钒电池储能新增装机 1.6/5.0/13.1GWh。我们按照表前、表后储能市场对钒电池装机需求进行测算,核心假设如下:1)表前储能市场:主要为集中式光伏、风电侧配储及电网侧储能。碳中和背景下清洁 能源需求提升,预计风光装机量相应增长,2023/2024/2025 年集中式光伏及风电装机合计 将达 260/312/370GW,同时根据相关配储要求,我们假设储能渗透率分别为 10%/13%/15%, 对应风光侧储能装机需求为 26/41/56GW。可再生能源渗透率提升加大电网侧储能调频调峰 需求,预计 2023/2024/2025 年电网侧储能新增装机为 5/6/7GW。2)表后储能市场:主要为分布式光伏配储。全球能源危机之下用电成本提升,预计分 布式光伏呈快速增长趋势,2023/2024/2025 年全球分布式光伏装机将达 169/203/242GW;海外电价较国内高、用户侧储能装机积极性更高,假设 2023/2024/2025 年海内外用户侧储 能渗透率分别为 5%/8%/10% 、 10%/13%/15% ,对应全球分布式储能装机增量约 13/22/31GW。3)钒电池渗透率:电化学储能在电网侧(频繁启停需求)及用户侧储能市场具备先发 优势,故假设 2023/2024/2025 年钒电池在风光侧大储、电网侧、用户侧的装机渗透率分别 为 0.5%/1%/2%、1%/1.5%/3%和 0.8%/1.5%/2%,储能时长假设为 4/5/6 小时,对应钒电 池装机需求约 1.6/5.0/13.1GWh。 4.钒电池产业链:上游资源及电解液制造端布局企 业众多,电堆环节国产替代加速 4.1.产业链基本形成,市场需求待释放 钒电池产业化进程加速,产业链已基本形成。钒电池产业链上游包括钒矿、含钒固废等 钒原料供给、电解液制备、离子交换膜/双极板/电极等电堆材料生产;中游包括电池模组装 配及循环泵、储液罐等控制系统;下游为用户侧、电网侧、发电侧等各类储能应用市场。 4.1.1.钒矿及电解液:国内布局企业众多,储能用钒需求提升,钒供需将趋紧 钒电解液为含钒离子的硫酸溶液,电解液的浓度和体积决定电池容量的大小、电解液的 稳定性及温度适应性决定电池的使用寿命和使用范围。 1)钒原料端:以钒渣提钒为主,国内产能约 17.84 万吨/年。钒来源:钢铁冶炼所形成的富钒钢渣为钒制品主要来源。钒极少以单一矿物存在,常伴 生或共生于钛磁铁矿、磷矿、煤矸石等矿物中,我国钒矿主要为钒钛磁铁矿和含钒石煤。当 前含钒材料中,钢铁冶炼所形成的富钒钢渣为钒的主要来源,全球约有 76.0%的钒来自于钒 渣提钒(中国约 88.7%)。 提钒工艺:目前仍以钒渣提钒为主,但产量扩张受限,石煤清洁提钒技术发展或将推动 钒制品突破产能瓶颈。钒渣提钒:钒钛磁铁矿经过炼铁工序进入铁水中,通过转炉吹炼方式得到钒渣,钒渣中 V2O5 的含量为 10%~25%;钒渣提钒主要方式根据焙烧时加盐不同可以分为钠化焙烧法(最 传统、技术和装备成熟)、钙化焙烧法(钙盐替代钠盐,可减少有害气体的产生,攀钢已在西昌建设钙化焙烧提钒产线)、亚熔盐法(河钢集团建成世界首条亚熔盐提钒示范工程,并 已投产)以及无盐焙烧法(属于清洁提钒技术,有害气体和废水产生量大幅减少,已进行半 工业化放大试验)等;受上游钢铁产能限制,钒渣提钒产量扩张较缓。石煤提钒:含钒石煤为我国特有钒矿资源,传统石煤提钒采用钠盐焙烧-酸浸工艺,将 含钒粘土矿物、云母类矿物及氧化铁矿物混合后,添加氯化钠高温焙烧,使含钒化合物转化 为水溶性钒酸盐,进而实现提钒,该法设备简单、成本低,但环境污染严重、回收率仅 45%~50%。新型石煤提钒采用湿法酸浸提钒工艺,较传统路线减少了焙烧环节,无废气污 染,且收率可提升至 75%左右。2023 年西部矿业建成国内首条绿色环保石煤清洁提钒生产 线,未来随着石煤清洁提钒工艺的不断成熟,石煤提钒产量有望增加。 主要企业:目前国内钒产品产能合计约 17.84 万吨/年,布局企业主要为钒钛股份、成 渝钒钛、承德钒钛(河钢股份旗下)、承德建龙、四川德胜等,其中钒钛股份为国内最大的 钒产品生产企业,其钒产品年产能达 4.3 万吨(以 V2O5 计),主要包含氧化钒、钒铁、钒氮 合金、钒铝合金等。 2)电解液制备端:钒离子浓度为性能关键指标,国内布局企业众多。制备方法:主要使用化学法和电解法,短流程制备法在多数企业处于中试阶段。钒电解 液制备方法主要有物理法(直接将高纯度 VOSO4 溶于硫酸,原料成本高,难以大规模制备)、 化学法(使用还原剂将高价钒氧化物或钒酸盐还原为低价)、电解法(以纯度较高的 V2O5 为原料,操作工艺简单,适于大规模生产)和萃取法(又称短流程制备法,直接利用含钒钢 渣、废水等含钒物质通过富集、有相萃取等方法生产电解液,该法跳过钒产品制造环节降低 成本)。应用难点:钒离子浓度受限。钒电解液浓度决定电池能量密度,高浓度、高温环境下析 晶及低温环境下结晶将导致电解液浓度下降,当前多数商用钒电解液钒离子浓度低于 2mol/L(约 1.7mol/L)。提高电解液浓度的方法主要有:①通过更换电解质提升高浓度条件 下的钒离子稳定性,如使用甲基磺酸可以使钒离子浓度保持 4mol/L;②通过使用含羧基和 磺酸基团的添加剂来增加钒离子在高温条件下的稳定性。主要企业:大连融科、钒钛股份、河钢股份、星明能源、湖南银峰、中核钛白等,其中 大连融科为全球最大钒电解液生产企业,全球市占率达 80%。 3)钒供需:储能领域用钒需求拉升,钒供需或将趋紧。需求端:2025 年我国钒需求量将达 16.5 万吨,其中储能领域钒需求量约为 6.09 万吨。钒下游应用领域主要包括钢铁、钛合金及化工、储能等三大领域,根据前文测算,我们预计 2023/2024/2025 年我国钒电池装机需求分别为 0.69/2.25/6.23GWh,假设每 GWH 五氧化 二钒消耗量为 0.98 万吨,则对应储能领域钒需求分别为 0.68/2.20/6.09 万吨;假设钢铁、 钛合金和化工领域需求相对稳定、2023~2025 年需求增速均为 10%,则 2023/2024/2025 年我国钒需求总量分别为 9.29/11.67/16.51 万吨。供给端:产能小幅提升,2025 年我国钒产量预计约为 15.70 万吨。目前我国钒产品主 要来源于钒渣提钒,产能受上游钢铁限制扩张较缓,但考虑石煤清洁提钒技术的发展,我们 预计 2023~2025 年钒产能小幅增长,假设增速为 5%;假设产能利用率稳步提升, 2023/2024/2025 年分别为 70%/75%/80%,对应钒产量分别为 12.46/14.02/15.70 万吨。 4.1.2.电堆环节:国产替代进程加速 1)电极:基本可实现国产化,石墨毡为商用主流。功能:电极本身不参与反应,仅为钒离子提供氧化还原活性点位。商用主流:石墨毡等碳素类电极。钒电池电极主要包括金属类电极和碳素类电极,其中 金属类电极导电性强、电阻低、机械强度高,但价格较贵、难以大规模商用;而碳素类电极 (碳毡,石墨毡等)表面不饱和碳原子多、表面活性大,可为钒离子提供给比金属电极更多 的活性位点,同时碳素材料耐腐蚀性强、导电性好、成本低,已成为钒电池电极商用主流。技术进步空间:尽管碳素类电极较金属电极综合优势突出,但仍存在电化学活性较差、 对钒离子氧化还原反应催化效果不佳等问题,需通过对材料修饰改性来解决。目前研究热点 为使用铋纳米粒子对碳素材料进行改性,以抑制析氢反应(钒电池负极析氢是导致电池电荷 不平衡的主要原因),进而增强电池内氧化还原反应,提高电池能量效率。 主要企业:钒电池电极基本可实现国产化,主要布局企业包括润生石墨毡、嘉兴纳科、 辽宁金谷等,其中润生石墨毡为国内石墨毡生产领先企业,已建成国内首条储能石墨毡连续 化产线,客户包括国内几乎所有液流电池企业,国内市占率达 50%。 2)隔膜:决定电池充放率和使用寿命的关键,国产替代进行中。功能:分离正负极电解液以防止电池短路,允许电荷载体(H+、HSO4 -等)自由通过保 证正负两极电荷平衡,构成电池回路。性能要求:①钒离子与水分子渗透率需低,以降低交叉污染及电池自放电,提高能量效 率。②质子或硫酸根离子的透过率需高,以减小膜电阻、降低效率损失。③具备一定机械强 度,耐化学腐蚀、耐氧化,使用寿命长,价格低。分类:分为阳离子/阴离子/两性离子交换膜,阳离子交换膜应用限制主要在于使用成本, 而阴离子交换膜则存在安全性短板。市场主流为全氟磺酸膜(属阳离子交换膜),其稳定性 强、导电性能好,但对钒离子的选择性较弱,易造成电解液污染、影响电池使用寿命,增加 使用成本。阴离子交换膜虽能较好阻隔钒离子渗透,但其电导率低、内阻大,存在热安全隐 患。 主要企业:科慕化学、戈尔、东岳未来、科润新材料、大连融科等。目前市场主流产品 为美国科慕的 Nafion 膜,其产品厚度极低、电阻较低,但价格较贵(NR212 约 2000~2700 元/m2)。尽管低厚度隔膜(如科慕 N117、戈尔的 MX765.08)技术仍主要为国外企业所掌 握,但国内企业在隔膜领域的国产替代已在加速进行中,如东岳集团的 DMV850 膜产品厚 度及性能已接近科慕 NR212,且具备明显价格优势(价格仅 1000~1500 元/m2);苏州科润 已实现全氟离子膜的批量化生产(液流电池质子膜年产能已达 500 万 m2 /年),其产品在国 内市场占有率达 90%;大连化物所则在非氟膜方向上投入研究,其生产的可焊接多孔离子 传导膜也已投入大连融科的储能系统中使用。 3)双极板:碳素复合双极板为应用主流。功能:串联相邻单电池的正负极,导通内电路,阻隔两侧电解液,支撑正负极。性能要求:需具备良好的导电性、一定的机械强度以及良好的耐腐蚀性。商用主流:碳素复合双极板。钒电池双极板根据材质主要分为石墨双极板、金属双极板、 复合材料双极板(由 2 种或 2 种以上的材料构成)和一体化电极-双极板(将电极压入石墨 板中,最小化接触电阻,提高能量转化效率)等。石墨质脆,金属易腐蚀,目前最常用的双 极板为碳素复合材料(以导电填料、热塑性树脂或热固性树脂为原料,通过注塑或模压的方 式制备得到,抗腐蚀性和阻液性能较好)。主要企业:嘉兴纳科、上海弘枫、开封时代、大连化物所等。不同双极板厂家的碳粉和 其他聚合物的比例不同,碳含量越高,导电性能越强,但韧性变差,不利于电堆的压紧组装。目前,大连化物所的可焊接碳素复合板已实现批量化生产。 4.2.电解液和电堆的有效降本是钒电池实现大规模商业化运用的核心 电解液和电堆的有效降本是钒电池实现大规模商业化运用的核心:根据前文测算,钒电 池中电解液及电堆为其成本主要构成,成本占比分别为 37.1%和 54.4%。 4.2.1.电解液:一体化布局、材料优化、商业租赁新模式为三大降本路径 1)一体化布局:钒电解液主要原料为氧化钒(在电解液成本中的占比达 99.8%),钒企 向下布局电解液成本优势显著。据钒钛股份 2020 年年报问询函,钒钛股份向其关联方攀钢 集团采购钒渣的成本为 3019 元/吨,以钒渣含钒率 17%、钒收率 84.1%计,钒钛股份单吨 V2O5 钒渣成本约 2.11 万元/吨,考虑提钒工艺等制造费用,单吨 V2O5 生产成本总计约 7.05 万元/吨,而市场同期 V2O5 采购价格为 9.5 万元/吨,故钒钛股份向下布局电解液较其他电解 液企业(V2O5 外购企业)每 KWh 成本可减少 25.8%。目前国内多数电解液企业原材料仍需 外购,部分电解液企业已向上谋求与钒企合作(如大连融科与钒钛股份于 2021 年达成战略 合作,钒钛股份将向其优先供应钒产品),未来随着电解液端一体化布局逐步打通,电解液 制造端成本有望进一步下降。 2)材料优化:通过减少电解液用量、提升电解液回收率,间接降低钒电池成本。电解 液中钒离子浓度上限决定电池效率,提升五价钒离子在电解液中的浓度和稳定性可以拓宽电解液应用的温度范围、提高电池效率,进而降低钒电池成本。优化方法主要包括:①加入添 加剂以拓宽电解液应用温度范围,如 UNSW 发现通过添加磷酸和磷酸铵可以抑制高温下五 价钒离子水解以及增大低温下负极钒的溶解性。②改变支撑电解质以提高浓度,如 HCl/H2SO4 混合支撑电解质可将电解液浓度稳定提升至 2.5mol/L,该类电解质开发相对成熟, 目前已可实现商业化应用。 3)商业租赁新模式:大幅度降低初始投资成本。钒电解液高度可回收使得钒电解液租 赁模式具备可行性,以 30KW/150KWh 钒电池储能系统为例,其初始投资约为 63.06 万元, 其中电解液成本约为 23.41 万元,若采用租赁模式(参考 redT 欧洲钒电解液租赁项目,该 项目为 20 年只付息模式),假设年租金为电解液价值的 7%,则电解液初始投资相应降至 1.64 万元,电池系统成本降至 41.29 万元,降幅达 34.5%。 4.2.2.电堆:国产替代为降本关键 电极与双极板国产化进程顺利,隔膜国产化率有待提升。电堆端材料主要为电极、双极 板和隔膜,其中电极与双极板国产化进程较快,国内企业润生石墨毡、辽宁金谷等产品已应 用于国内下游企业钒电池系统之中,并成功实现出海。隔膜端国产渗透率仍然较低,国内市 场主流产品仍为科慕 Nafion 膜,市场占有率达 75%,未来随着低成本国产膜逐步推向市场, 国产膜渗透率有望提升。 大连物化所多孔离子膜可从单位成本与单耗两方面同时降低隔膜成本。全氟磺酸膜生产 方法主要为熔融挤出法和流延法,美国和日本在熔融挤出法上具备先发优势,国内企业如东 岳、科润等在流延法上尝试国产替代;大连物化所则开发了多孔离子隔膜,该膜基于“孔道 筛分”可同时实现高离子选择性和高电导率,相较于 Nafion 膜,其克服了阳离子交换膜固有 的钒离子渗透问题,且成本<100 元/平方米,此外该膜还可使电堆膜材料使用面积下降 30%, 隔膜使用面积减少+价格下降,使得钒电池隔膜总成本可下降约 40%。 5.钒电池产业链相关企业 5.1.钒资源及电解液企业 5.1.1.钒钛股份:世界主要钒制品供应商,业务拓展至钒电解液制造 钒钛股份为我国最大产钒企业,钒产品销量快速提升。公司钒产品主要包括氧化钒、钒 铁、钒氮合金、钒铝合金、钒电解液等,2019 年以来公司钒产品销量快速增长,近三年 CAGR 为 29.9%。2023H1 公司营收为 76.27 亿元,同比-7.5%(主要系钒、钛产品价格较去年同 期下降所致),其中钒制品营收 28.44 亿元,占比达 37.3%。 上游钒产品资源优势叠加合作伙伴技术优势,公司在钒电池领域布局渐深。1)从资源 端来看,公司背靠控股股东攀钢集团(处我国攀西地区、钒钛资源丰富,拥有攀枝花、白马 两大矿区),粗钒渣等原材料供应稳定;2021 年 10 月公司正式收购西昌钒制品,同年公司 钒产品产能(以 V2O5 计)提升至 4 万吨/年;2023 年 8 月收购阳润科技 51%股权,阳润科 技拥有片状 V2O5 产能 4200 吨/年;截止 2023 年上半年公司钒制品年产能已达 4.3 万吨。2)从技术端来看,公司深度绑定大连融科(全球钒储能介质领跑企业,自 2019 年达成合 作关系),产业布局延伸至下游电解液环节,目前已有 2000m3 /年电解液产能进入试生产阶 段;另规划有 60000m3 /年电解液产能将视行业发展情况于 2023-2024 年启动建设。 5.1.2.河钢股份:钒电池产业布局涉及钒矿资源、电解液及电池模组制造 钒产品产能全国第二,盈利水平高于公司整体业务,随钒电池产业化进程加速,公司钒 产品营收有望快速放量。截止 2023 年上半年公司已形成钒产品产能 2.2 万吨/年,位居全国 第二;已建成 1000 吨/年钒电解液产能,并计划于 2025 年前分三期建设 5 万立/年钒电解液产线和 300MW/年钒电池装备产线;公司钒电池产业链布局涉及钒矿资源、电解液及电池模 组制造等多个环节。2023H1 公司钒产品实现营收 6.88 亿元,同比略有下降,但盈利水平 维持较好,毛利率约 20.1%,钒产品端盈利能力领先其他各类业务,未来随着钒电池产业化 进程加速,公司钒产品营收有望快速放量。 5.1.3.永泰能源:转型储能、布局全产业链,积极打造第二增长极 主营煤炭电力,布局储能打造第二增长极。永泰能源成立于 1992 年,并于 1998 年在 上交所成功上市。公司主营煤炭、电力、石化等能源产业,煤炭产量多年维持在千万吨级水 平,目前拥有优质焦煤总产能规模 1100 万吨/年;燃煤机组供电煤耗低于全国平均水平,性 能先进。2020-2023 年公司营收由 221.44 亿元增长至 355.56 亿元,CAGR 达 26.7%。2022 年公司牵手海德股份正式进军储能领域,未来储能板块业务有望成为公司第二增长极。 并购矿企+购买专利等,公司全面加快钒电池全产业链布局。2022 年 9 月,公司(51%) 和海德股份(49%)共同出资成立北京德泰储能,并将其作为公司钒电池储能技术平台;2022 年 12 月公司与长沙理工大学签订技术转让合同,获得十项电堆材料制备相关专利,同月公 司以 1.9 亿元收购汇宏矿业 65%股份,用以获取上游优质钒矿以及高纯度钒产品冶炼技术, 汇宏矿业一期 3000 吨/年高纯五氧化二钒已于 2023 年 6 月底开工,预计 2024 年下半年投 产;2023 年 6 月,德泰储能一期 300MW/年钒电池储能模块装配及系统集成产线开工,预 计 2024 年下半年投产,届时将形成一期 300MWh/年钒电池产能。 5.1.4.银峰新能源:产业链布局完备,电解液产能领先 建有全球最大电解液生产基地,全产业链技术完备。湖南银峰新能源成立于 2013 年, 是致力于全钒液流电池关键材料及储能系统的研发、制造与商业化应用的全产业链企业。2020 年公司在江西宜春建成全球最大钒电解液生产基地,年产能达 6.6 万立方米,成功打 通从钒矿冶炼、电解液生产到钒回收的钒资源产业链;2022 年公司引进电堆自动化生产线, 年产能达 30MW;2023 年引进系统全自动化产线。截止目前公司已拥有电解液和电堆材料、 光伏发电和供电系统等方向共计 40 项专利,全产业链技术完备。合作客户优质广泛。公司全钒液流电池储能方案已应用于风电/光伏发电、智能电网和 离网供电系统等多个领域,合作客户包括国家能源投资集团、中国电建集团、北京能源集团、 上海电气集团等。 5.2.电堆及电池模组企业 5.2.1.大连融科:全球领先的钒电池储能系统服务商 国内最大钒电池全产业链供应商,背靠大连化物所,技术雄厚。大连融科成立于 2008 年,背靠中国科学院大连化学物理研究所,技术实力雄厚,目前已在国内拥有三大生产基地, 项目建设遍布国内外。2022 年 10 月全球最大规模的全钒液流电池储能电站——大连 100MW/400MWh 液流电池储能调峰电站正式并网发电,其所使用的钒电池即为大连融科所 供。积极布局上游钒资源,2021 年 9 月其关联企业大连博融(现更名为大连融科储能集团 股份有限公司)与钒钛股份达成战略合作,钒钛股份将为其优先供应钒产品。 5.2.2.北京普能:国内最早布局商业化大容量储能技术的钒电池储能公司 收购 VRB 实现技术升级,钒电池各环节成本优势领先。北京普能成立于 2007 年,公 司专注于开发长时、长寿命、本征安全的全钒氧化还原液流电池系统;2009 年收购当时全 球最大钒电池公司加拿大 VRB Power,获得其全部专利技术及生产设备,快速实现技术升 级,公司现已在隔膜、电解液、双极板、电堆等各环节形成成本优势。截至目前,公司已安装投运项目达 70 多个、总容量接近 100MWh,已完成和正在开发的国内储能项目容量总计 达 2GWh。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。